In einer Verpackungslinie eines Lebensmittelherstellers werden Einzelkartons in Umkartons verpackt und mit einem Etikett versehen. Sind die Kartons verschlossen, müssen sie in die automatische Palettierung überführt werden. Um diese zu erreichen, müssen die Kartons eine Höhe von ca. 3,5 m…

Gurtförderer in modularer Profilbauweise

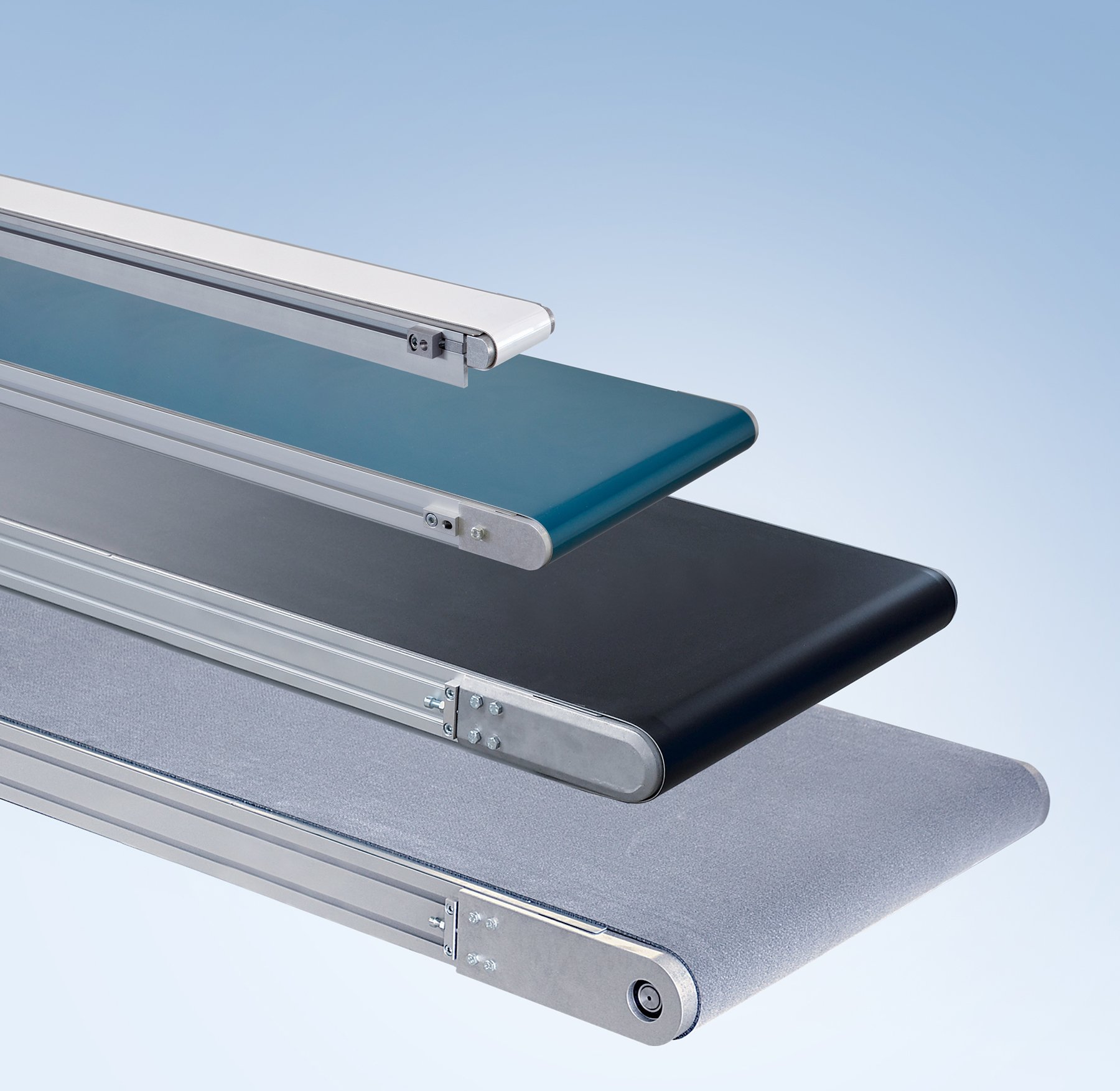

Gurtförderer übernehmen in nahezu allen industriellen Anwendungen den Hauptanteil der Förderaufgaben und sind insbesondere für den Transport verpackter und unverpackter Stückgüter unterschiedlichster Formen und Abmessungen geeignet.

Um in einer Prozessstrecke Produkte einer Bearbeitungsstation zuzuführen oder aus ihr herauszuschleusen, sind Förderbänder im Anlagenbau das Mittel der Wahl. Durch das umfassende Angebot an Standardmodulen und Zubehör lassen sich die mk Gurtförderer optimal an alle Anforderungen anpassen. Neben geraden Strecken sind Gurtförderer auch als Kurven- und Knickförderer erhältlich.

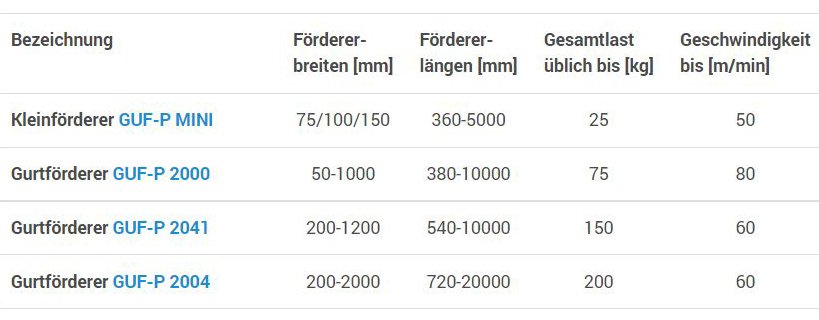

Technische Daten je nach System:

- Breiten: 50-2000 mm

- Längen: 300-20000 mm

- Gesamtlast: bis 200 kg

- Geschwindigkeit: bis 80 m/min

- Optionen: Doppelstrang, Knick, Kurve, INOX

*von diesen Angaben abweichende Werte auf Anfrage

mk Gurtförderer im Überblick

| Bezeichnung | Fördertyp | Förderer- breiten [mm] | Förderer- längen [mm] | Gesamtlast üblich bis [kg] | Geschwindigkeit bis [m/min] | ø Umlenkung [mm] | Reversier- betrieb | Stau- betrieb | Takt- betrieb |

|---|---|---|---|---|---|---|---|---|---|

| Kleinförderer GUF-P MINI | Gerade | 75/100/150 | 360-5000 | 25 | 50 | 22/32 | X | X | X |

| Gurtförderer GUF-P 2000 | Gerade | 50-1000 | 380-10000 | 75 | 80 | 10/12/19/53 | X | X | X |

| Gurtförderer GUF-P 2041 | Gerade | 200-1200 | 540-10000 | 150 | 60 | 22/85 | X | X | X |

| Gurtförderer GUF-P 2004 | Gerade | 200-2000 | 720-20000 | 200 | 60 | 105 | X | X | |

| Knickförderer KFG-P 2000 | Knick | 300-700 | 1400-4000 | 40 | 15 | 53 | X | ||

| Kurvengurtförderer KGF-P 2040 | Kurve | 300-600 | 90°/180° | 30 | 30 | 19 | X | ||

| Doppelgurtförderer DGF-P 2001 | Doppel | 100-250 | 300-2000 | 15 | 15 | 25 | X | X | |

Fördertechnik Katalog

Detaillierte Informationen zu Gurtförderern in unserem Fördertechnik Katalog.

Jetzt herunterladenKonfigurator Fördertechnik

Mit dem QuickDesigner einfach Ihren individuellen Gurtförderer inkl. CAD-Modell und Angebot erstellen.

Jetzt konfigurierenFördergurte

Die Standard-Gurttypen von mk bieten eine breit gefächerte Auswahl an Materialien und Strukturen für nahezu jede Förderanwendung.

Aufschweißprofile

Umfangreiches Portfolio von Stollen und Wellenkanten für den Transport von Schüttgut oder bei Steigung und Gefälle.

Anwendungsbeispiele für mk Gurtförderern

Besonders empfindliche Produkte können bereits beim Aufsetzen auf eine Fördertechnik beschädigt werden. Das gilt sowohl für sehr leichte und fragile als auch für schwere und erschütterungs-sensible Produkte. Es wurde eine Lösung benötigt, um die Erschütterungen beim Absetzen zu minimieren.

Ein Automobilzulieferer für Lichttechnik und Elektronik setzt im Zuge der Standortsicherung auf weitere Automatisierungs-Maßnahmen in seinen bisherigen Prozessen. Für eine effizientere und flexiblere Maschinenauslastung soll der Materialfluss an Spritzgussmaschinen verbessert werden.

FAQ Gurtförderer - Fragen und Antworten rund um den Gurtförderer

Hier finden Sie die wichtigsten Fragen und Antworten rund um den Gurtförderer. Sollten Sie keine Antwort auf Ihre Frage finden, zögern Sie nicht uns zu kontaktieren. Wir sind auch persönlich für Sie da. Kontaktieren Sie direkt Ihren zuständigen Ansprechpartner vor Ort oder nutzen Sie unser Kontaktformular.

Der Gurtförderer wird auch als Förderband, Bandförderer, Transportband, Gurtband, Gurtförderband, Gurtbandförderer oder umgangssprachlich als Fließband bezeichnet. Bei mk wird er abgekürzt bezeichnet als GUF (GUrtFörderer).

Per Definition ist der Gurtförderer insbesondere für den Transport verpackter und unverpackter Stückgüter unterschiedlichster Formen und Abmessungen geeignet, ohne besondere Anforderung an deren Lage, Position oder Produktauflagegeometrie. Er kann zudem als stationäres oder mobiles Fördersystem ausgelegt sein.

Beim Gurtförderer ist das Transportmedium ein durchgehendes, endloses Gewebeband (Fördergurt), das über eine Antriebs- und eine Umlenkrolle per Reibschluss angetrieben wird. Im Gegensatz zum Transportmedium Gliederkette bei Modul- und Scharnierbandförderern, tritt kein negativer Polygoneffekt auf und der Gurtförderer ist zudem leiser im Betrieb.

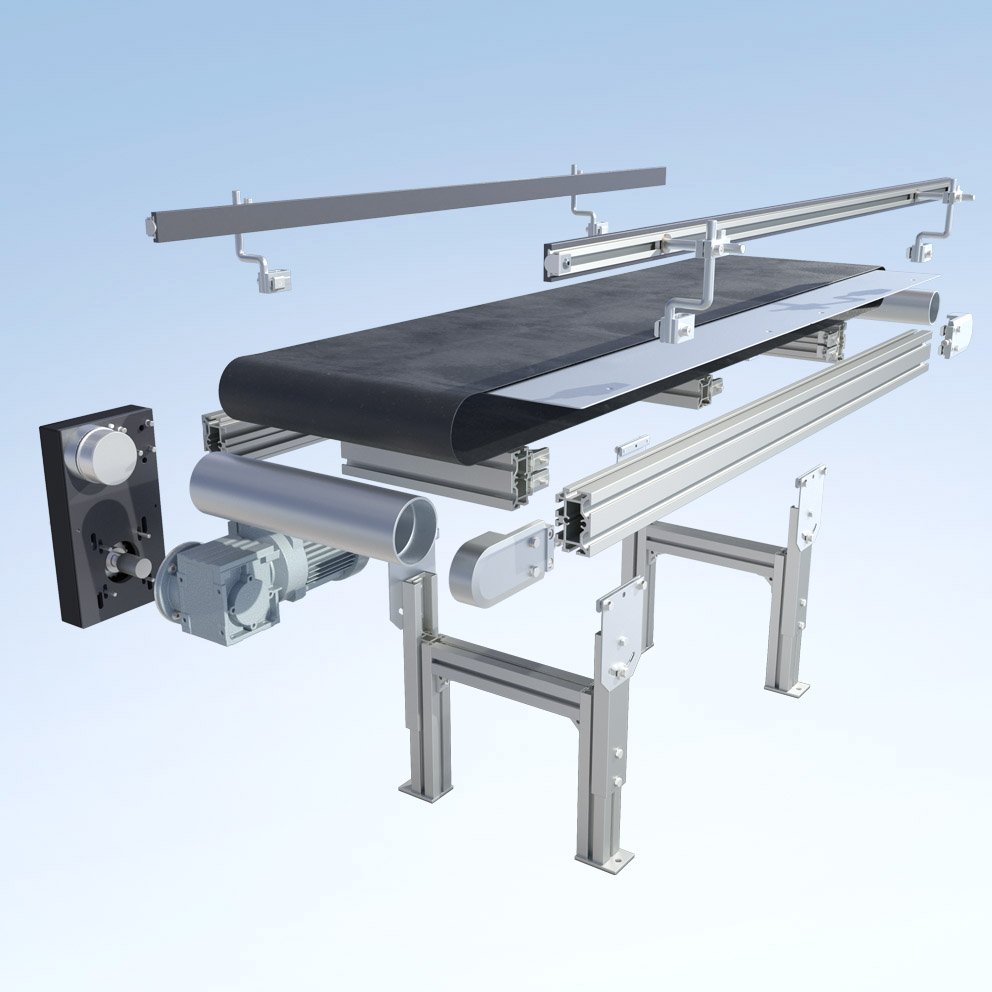

Ein mk-Gurtförderer besteht im Wesentlichen aus:

- Bandkörper: Trägerkonstruktion z.B. aus Aluminiumprofil

- Antriebsrolle: Stahlwalze mit Motor, direkt, indirekt oder innenliegend angetrieben

- Umlenkrolle: gegenüberliegende Stahlwalze

- Fördergurt: Endlosgurt, über Reibschluss angetrieben

- Untergurtblech: Gurtauflage zur gleitenden Unterstützung, z.B. aus Edelstahl

- div. Zubehör: Ständersysteme, Seitenführungen, Steuerungselemente, u.v.m.

1. Was ist ein Gurtförderer?

Der Gurtförderer wird auch als Förderband, Bandförderer, Transportband, Gurtband, Gurtförderband, Gurtbandförderer oder umgangssprachlich als Fließband bezeichnet. Beim Gurtförderer ist das Transportmedium ein durchgehendes, endloses Gewebeband (Fördergurt), das über eine Antriebs- und eine Umlenkrolle per Reibschluss angetrieben wird. Per Definition ist der Gurtförderer insbesondere für den Transport verpackter und unverpackter Stückgüter unterschiedlichster Formen und Abmessungen geeignet. Sowie ohne besondere Anforderung an deren Lage, Position oder Produktauflagegeometrie. Er kann zudem als stationäres oder mobiles Fördersystem ausgelegt sein.

Ein Gurtförderer kommt in nahezu allen industriellen Anwendungen zum Einsatz, sobald Stückgüter ohne besondere Anforderung an deren Lage, Position oder Produktauflagegeometrie transportiert werden müssen. Produkte verschiedenster Formen und Abmessungen, verpackt oder unverpackt, leicht oder schwer sind möglich. Neben geraden Strecken können auch Verläufe um Kurven oder auf eine andere Ebene realisiert werden.

Üblicherweise sind je nach Förderer-Auslegung Gesamtlasten von bis zu 200 kg und Geschwindigkeiten bis zu 80 m/min. möglich.

Faktoren, die Einfluss auf die Belastung des Förderers haben können:

- das Gewicht und die Abmessungen des Produkts

- der Streckenverlauf

- die Fördererbreite

- der Walzendurchmesser

- der Fördergurttyp

- die Vorspannung

- die Lastverteilung

- die Betriebsart

- die Umgebungsbedingung

Umgebungsbedingungen

Bei der Auslegung eines Förderers wird von üblichen Umgebungsbedingungen in einer Produktion ausgegangen. Das heißt Anwendung im Innenbereich bei Temperaturen von +10° bis +60° C, sauberer Umgebung, üblicher Luftfeuchtigkeit von 30 - 60% und kein Kondenswasser oder Tropfen. Je nach Gurtmaterial sind aber auch Kontakt-Temperaturen von -30 bis 150°C möglich.

Alternativen von mk

Für den Transport ölhaltiger oder feuchter Produkte und unter feuchten Umgebungsbedingungen kommt besser ein Modulbandförderer zum Einsatz. Der Antrieb der Modulbandkette per Formschluss ist in diesem Fall besser geeignet als der Gurtantrieb per Reibschluss. Der Modulbandförderer ist zudem optimal geeignet, wenn ein 3D-Streckenverlauf mit einem durchgängigen Transportmedium ausgeführt werden soll.

Sollten Kontakttemperaturen des Produkts mit dem Transportmedium von bis zu 200°C vorliegen, sollte ein Fördersystem mit Stahlkette gewählt werden. Dieses eignet sich ebenfalls für den Transport scharfkantiger Produkte.

Für Anwendungen im Reinraum und Sauberraum, mit Hygiene-, Lebensmittel- oder Pharma-Vorschriften sowie zum Einsatz in rauen Umgebungsbedingungen oder Atex- und Lackierbereichen stehen entsprechend angepasste Förderer zur Auswahl (siehe Frage 28).

Und muss das Produkt mit einer definierten Lage und Orientierung transportiert werden, wird der Transport mittels Werkstückträger empfohlen. Hierfür eignen sich besonders unser Werkstückträgersystem Versamove, unsere Zahnriemenförderer ZRF-P, unser Stauförderer SPU-2040 oder unser Taktförderer TKU-2040.

2. Wann verwende ich einen Gurtförderer im Vergleich zu anderen Fördersystemen?

Ein Gurtförderer kommt in nahezu allen industriellen Anwendungen zum Einsatz, wenn Stückgüter ohne besondere Anforderung an deren Lage, Position oder Produktauflagegeometrie transportiert werden müssen. Produkte verschiedenster Formen und Abmessungen, verpackt oder unverpackt, leicht oder schwer sind möglich. Neben geraden Strecken können auch Verläufe um Kurven oder auf eine andere Ebene realisiert werden.

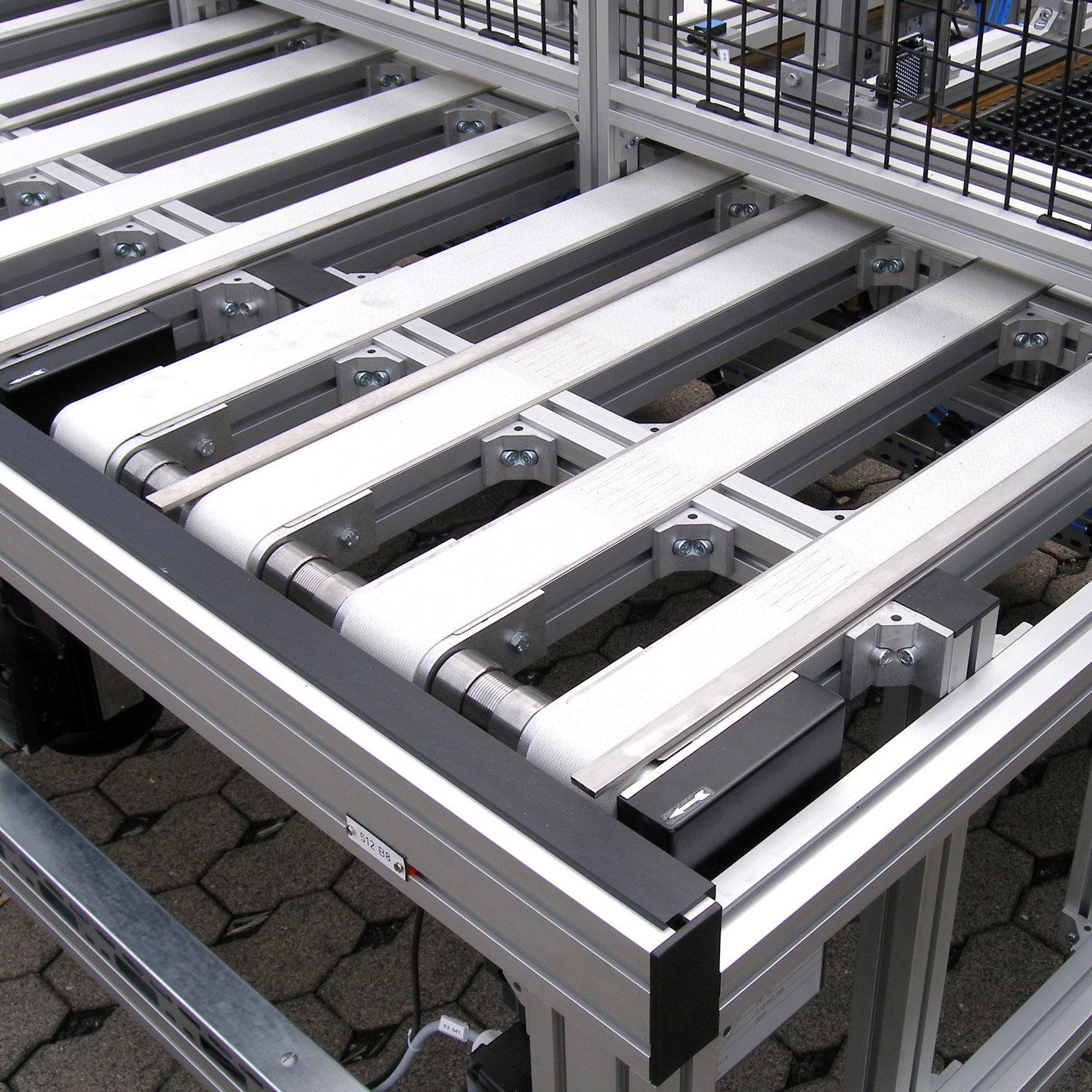

So wie alle Fördersysteme bei mk sind auch die Gurtförderer auf Basis des mk-eigenen Profilsystems konstruiert - also aus Aluminiumprofilen und stabilitätsorientierter Verbindungstechnik mit lösbaren Schraubverbindungen (Normschrauben). Es ist kein Schweißen, Trennschleifen oder Lackieren notwendig. Diese Flexibilität erlaubt einfache Umrüstungen und die Wiederverwendbarkeit der Bauteile und somit eine maximale Nutzungsdauer des Systems.

Ein weiterer Vorteil der Profilbauweise ist, dass alle Anlagen und Systeme von mk untereinander kompatibel sind und dadurch optimal und einfach in bestehende und komplexe Anlagen integriert werden können. Durch die mk-Standard-Systemnut von 10 mm Nutbreite ist auch eine Integration in Aluprofil-Konstruktionen anderer Hersteller möglich.

Die Aluprofil-Bauweise gewährleistet zudem einen verwindungssteifen Aufbau des Bandkörpers mit sehr guten Trageigenschaften. Im Gegensatz zu geschweißten Stahlverbindungen bieten die Präzisions-Strangpressprofile außerdem, auch ohne mechanische Bearbeitung, eine sehr hohe Genauigkeit für die Anbindung an andere Konstruktionsbauteile.

Daneben bietet die Systemnut an den zwei Längsseiten des Bandkörpers Anschlussmöglichkeiten für Anbauteile wie Ständer, Seitenführungen, Initiatoren, Lichtschranken, Stopper und weiteres Zubehör.

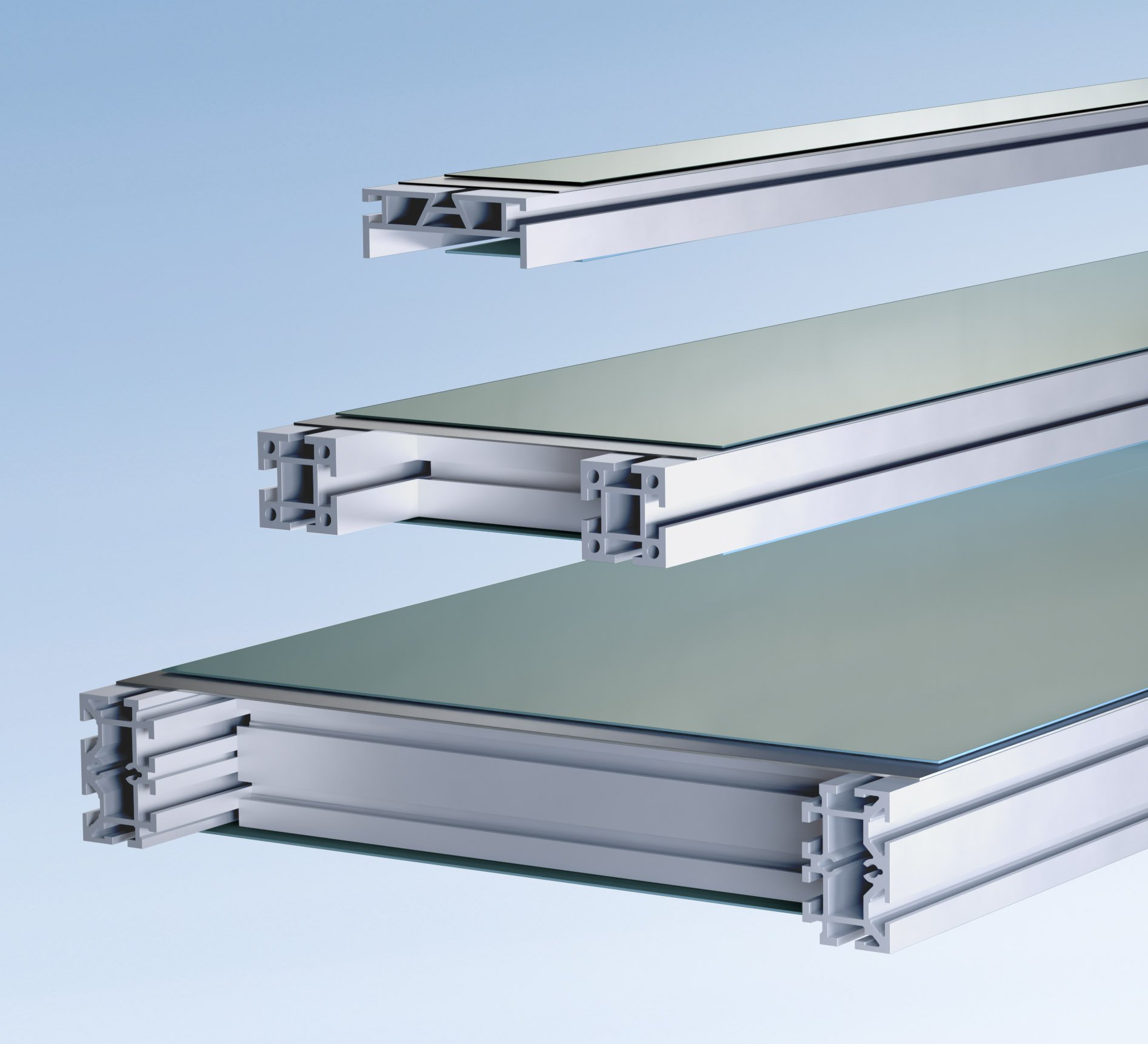

Bandkörperprofile

Für die Konstruktion der mk-Fördersysteme stehen Bandkörperprofile mit unterschiedlichsten Querschnitten für eine Vielzahl von Anforderungen zur Verfügung. Bei kleinen Gurtförderern kann ein Profil direkt als Bandkörper genutzt werden, z.B. Profil mk 2100 für den Gurtförderer GUF-P Mini. Bei größeren Bandkörpern für Gurt-, Zahnriemen-, Ketten- und Scharnierbandförderer oder auch Rollenbahnen, werden die Profile als Wangen verwendet und mittels Umlenkrolle, Quertraverse oder Rollenbahnrolle kombiniert. Je nach Profilquerschnitt kann zum direkten Auflegen des Förderers das Transportband auch im Bandkörper geführt werden.

3. Warum sind die Gurtförderer von mk in Aluprofil-Bauweise konstruiert?

So wie alle Fördersysteme bei mk sind auch die Gurtförderer auf Basis des mk-eigenen Profilsystems konstruiert. Also aus Aluminiumprofilen und stabilitätsorientierter Verbindungstechnik mit lösbaren Schraubverbindungen (Normschrauben). Es ist kein Schweißen, Trennschleifen oder Lackieren notwendig. Diese Flexibilität erlaubt einfache Umrüstungen und die Wiederverwendbarkeit der Bauteile und somit eine maximale Nutzungsdauer des Systems.

mk bietet eine enorme Variantenvielfalt an standardisierten und modular aufgebauten Gurtförderern. Die Gurtförderer wurden bei mk Mitte der 70er Jahre zum Standard entwickelt. Heutzutage bilden sie nach unzähligen Weiterentwicklungen den optimierten Fokus des mk-Fördertechnik-Portfolios. Im Laufe der Jahre sind unter den geraden Varianten vielseitige Gurtförderer-Serien in jeder Größen- und Gewichtsklasse entstanden. Für nahezu jedes Transportgut, jede Transportfunktion und jede Umgebungsbedingung kann der perfekte Förderer konfiguriert werden. Ob stufenlos wählbare Breiten von 50 mm bis 2 m oder Längen von 300 mm bis 20 m, ob Lasten bis 200 kg oder Geschwindigkeiten bis 80 m/min – der Auslegung sind fast keine Grenzen gesetzt.

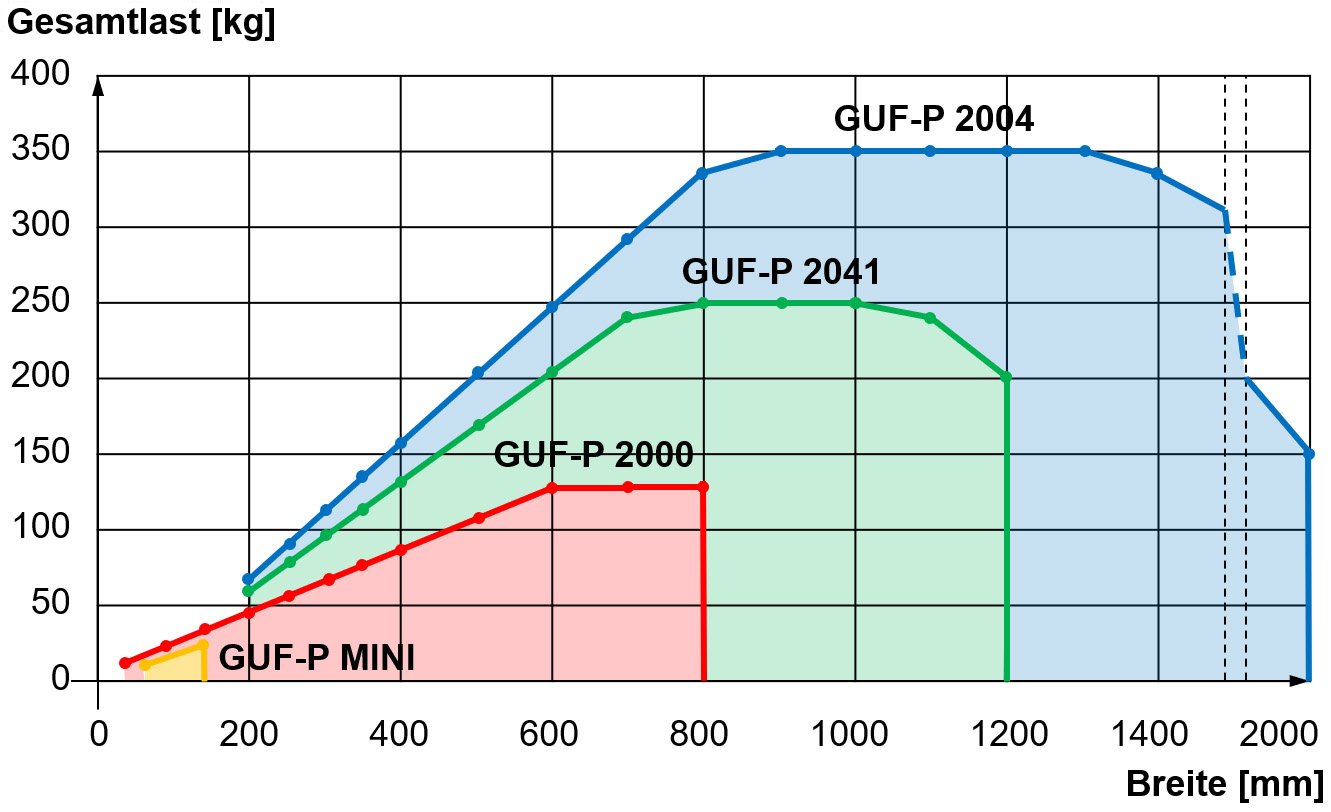

Systemauswahl anhand von Belastung und Fördererbreite

Anhand des folgenden Diagramms kann die zulässige Gesamtbelastung in Abhängigkeit der Fördererbreite je Fördersystem ermittelt werden. Die enthaltenen Werte gelten für den max. Umlenkungsdurchmesser je System und einen Gurt mit einer Festigkeit K1% von 5-8 N/mm

4. Welcher Gurtförderer eignet sich am besten für meine Anwendung?

Für nahezu jedes Transportgut, jede Transportfunktion und jede Umgebungsbedingung kann der perfekte Förderer konfiguriert werden. Ob stufenlos wählbare Breiten von 50 mm bis 2 m oder Längen von 300 mm bis 20 m, ob Lasten bis 200 kg oder Geschwindigkeiten bis 80 m/min – der Auslegung sind fast keine Grenzen gesetzt.

Ja, Gurtförderer von mk sind stufenlos in jeder Länge und Breite des vorgegebenen Spektrums erhältlich. Für einen sicheren und stabilen Gurtlauf muss allerdings auf das richtige Längen-Breiten-Verhältnis geachtet werden (siehe Frage 6). Eine Überschreitung der maximalen Breiten und Längen sowie des idealen Längen-Breiten-Verhältnisses erreichen wir im Einzelfall durch geeignete konstruktive Maßnahmen.

Für eine kostenoptimierte und schnelle Lieferung des Gurtförderers empfiehlt es sich, die Fördererbreite aus dem jeweiligen zur Verfügung stehenden Raster zu wählen. Durch die Verwendung von Standardkomponenten können langwierige und kostenintensive Sonderkonstruktionen vermieden werden.

5. Kann ich meinen Gurtförderer in jeder Länge und Breite bekommen?

Ja, Gurtförderer von mk sind stufenlos in jeder Länge und Breite des vorgegebenen Spektrums erhältlich. Für einen sicheren und stabilen Gurtlauf muss allerdings auf das richtige Längen-Breiten-Verhältnis geachtet werden.

Um einen sicheren und stabilen Gurtlauf zu gewährleisten, sollte ein gewisses Längen-Breiten-Verhältnis des Gurtförderers vorliegen. Außerhalb dieses Verhältnisses kann sich die Steuerwirkung der balligen Walze zur automatischen Gurtjustage nicht entfalten.

Der stabile Bereich ohne Einschränkungen ist im Verhältnis von Länge zu Breite, von 2:1 bis 20:1, also von doppelt so lang wie breit, bis 20fach so lang wie breit.

Der Bereich 1,5:1 bis 2:1 ist in den meisten Fällen ebenfalls ohne Einschränkung möglich, bedarf aber einer konstruktiven Prüfung. Der Bereich 1:1 bis 1,5:1 ist nur mit Einschränkungen und mit zusätzlichen konstruktiven Maßnahmen, wie z.B. Längskeilen möglich.

Im Bereich 20:1-50:1 dürfen zum einen nur noch quersteife Gurte verwendet werden, zum anderen sind Querkräfte nicht mehr zulässig. Sie entstehen z.B. bei seitlichem Abschieben, seitlicher Produktaufgabe, Produktübergabe und -ausrichtung mittels Seitenführung sowie asymmetrischer Lastverteilung.

6. Warum ist das Längen-Breiten-Verhältnis des Gurtförderers so wichtig?

Um einen sicheren und stabilen Gurtlauf zu gewährleisten, sollte ein ideales Längen-Breiten-Verhältnis des Gurtförderers vorliegen. Außerhalb dieses Verhältnisses kann sich die Steuerwirkung der balligen Walze zur automatischen Gurtjustage nicht entfalten. Der stabile Bereich ohne Einschränkungen ist im Verhältnis von Länge zu Breite, von 2:1 bis 20:1, also von doppelt so lang wie breit, bis 20fach so lang wie breit.

Ja, der horizontale Materialfluss um Kurven herum, kann mit einem Kurvengurtförderer realisiert werden. Hierbei handelt es sich um ein eigenständiges Förderermodul. In Kombination mit Geraden und Knicken wird eine kontinuierliche und lückenlose Verkettung gewährleistet. Das Transportgut wird dabei kontaktlos geleitet und behält seine Orientierung.

Der Kurvengurtförderer KGF-P 2040 ist in den Ausführungen 90° und 180° und in Nutzbreiten von 300 bis 600 mm verfügbar. Zudem ist er mit einer rollenden Messerkante ø 20 mm versehen (siehe Frage 19), die auch eine Übergabe von kleinen Fördergütern gewährleistet.

Alternativen von mk

In einer kontinuierlichen Verkettung, bei der das Fördergut mit Kontakt geleitet werden kann, kommen z.B. Seitenführung, Weiche oder Abschieber zum Einsatz. Mithilfe dieser kann ein Produkt von einem Förderer an einen im rechten Winkel dazu platzierten Förderer übergeben werden.

Wenn der stetige Fluss der Verkettung unterbrochen werden kann, kann der Richtungswechsel z.B. auch durch eine Dreh-Hubeinheit erfolgen. Diese übernimmt das Produkt von Förderer 1, dreht sich in die Förderrichtung von Förderer 2 und übergibt das Produkt an diesen.

7. Kann ich mit einem Gurtförderer um Kurven transportieren?

Ja, der horizontale Materialfluss um Kurven herum, kann mit einem Kurvengurtförderer realisiert werden. Hierbei handelt es sich um ein eigenständiges Förderermodul. In Kombination mit Geraden und Knicken wird eine kontinuierliche und lückenlose Verkettung gewährleistet. Das Transportgut wird dabei kontaktlos geleitet und behält seine Orientierung.

Ja, mit Gurtförderern können Produkte auch auf andere Ebenen transportiert werden. Steigungen und Gefälle bis ca. 20° sind üblicherweise mit einer Gurtförderer-Geraden möglich. Das ist abhängig von der Auswahl des Gurtes, des Produktgewichts und der Antriebsleistung.

Für Steigungen über 20° und insbesondere für den vertikalen Transport von Kleinteilen werden bevorzugt Knickförderer, auch Z-Förderer oder Winkelförderer genannt, genutzt. Der Knickförderer KFG-P 2000 wurde für diesen Zweck konstruiert und basiert auf dem Gurtförderer GUF-P 2000. Die Knicke sind im Winkel variabel auslegbar und verschiedene Gurte, Stollen, Ständer, Trichter, Rutschen und Seitenführungen sind wählbar. Als bewegliche Transporteinheit mit Rollen eignet sich die Serie besonders für den mobilen Einsatz zur Befüllung von Containern oder Gitterboxen.

Der KFG-P 2000 ECO ist eine Auslegung der Serie KFG-P 2000 mit einer Begrenzung auf 18 Varianten. ECO steht dabei für Wirtschaftlichkeit, d.h. ein optimiertes Kosten-Nutzenverhältnis.

Alternativen von mk

Soll das Transportgut in einer kontinuierlichen, lückenlosen Verkettung möglichst platzsparend auf eine andere Ebene transportiert werden, bieten sich auch Spiral- und Wendelförderer an. Diese werden idealerweise mit Scharnierbandsystemen, wie dem Versaflex oder SBF-P realisiert. Je nach Anwendungsfall und konstruktiver Auslegung dienen diese in den meisten Fällen auch als Puffer.

Darf die Verkettung auch diskontinuierlich erfolgen, empfiehlt sich für den vertikalen Transport von Kisten oder Werkstückträgern der Einsatz eines Liftsystems. Die Umsetzung erfolgt hierbei mit Werkstückträgersystemen, wie dem Versamove.

8. Kann ich mit einem Gurtförderer Höhenunterschiede überwinden?

Ja, mit Gurtförderern können Produkte auch auf andere Ebenen transportiert werden. Steigungen und Gefälle bis ca. 20° sind üblicherweise mit einer Gurtförderer-Geraden möglich. Das ist abhängig von der Auswahl des Gurtes, des Produktgewichts und der Antriebsleistung.

Das Transportmedium des Gurtförderers ist der Fördergurt. Dieser Endlosgurt wird per Reibschluß über zwei Rollen bewegt: Antriebs- und Umlenkrolle. Die Motorisierung der Antriebsrolle wird per Kopf-, Untergurt- oder Innenantrieb vorgenommen.

Bei Kopf- und Untergurtantrieb erfolgt die Kraftübertragung direkt über die Welle oder indirekt über Kette bzw. Zahnriemen. Vorteil des indirekten Antriebs ist die Möglichkeit der Übersetzung, feine Abstufungen der Geschwindigkeit und ein möglicher gedämpfter Anlauf.

Die Anordnung des Kopfantriebs inkl. Motor kann dabei an der Ein- bzw. Auslaufseite, unterhalb oder oberhalb des Bandkörpers und links oder rechts definiert sein. Die Motorstellung kann mit 0°, 90°, 180° oder 270° gewählt werden.

Die Anordnung des Untergurt- bzw. Mittigantriebs erfolgt unterhalb der Transportebene mithilfe zweier Einschnürwalzen. Förderer mit Untergurtantrieb bieten den Vorteil des bedingten Reversierbetriebs und der Möglichkeit von Messerkanten (siehe Frage 19) sowohl an Ein- und Auslaufseite.

Beim Innenantrieb kommt ein Trommelmotor zum Einsatz, durch den der Förderer keine Störkonturen aufweist. Dadurch ist er optimal für die Integration in Anlagen mit geringem Einbauraum geeignet.

9. Wie wird ein Gurtförderer angetrieben und welche Antriebsvarianten gibt es?

Das Transportmedium des Gurtförderers ist der Fördergurt. Dieser Endlosgurt wird per Reibschluß über zwei Rollen bewegt: Antriebs- und Umlenkrolle. Die Motorisierung der Antriebsrolle wird per Kopf-, Untergurt- oder Innenantrieb vorgenommen.

Ja, mehrere Gurtförderer können synchron mit einem Motor angetrieben werden.

Bei parallel laufenden Strängen kann ein Gurtförderer mit Kopfantrieb (AC und AF) mit beliebig vielen Gurtförderern ohne eigenen Antrieb (AA) gekoppelt werden. Die Zapfen der fluchtenden Antriebswalzen werden für diesen Zweck einfach mit Kupplungen verbunden.

Eine solche Kopplung kann natürlich auch mit Untergurtantrieben (BC mit BA) ausgeführt werden. Das bietet sich z.B. an, wenn die Abstände zwischen den Förderern verstellbar sein müssen. In diesem Fall werden die inneren Förderstränge auf Führungsstangen gelagert oder per Lineareinheit geführt, siehe Foto unten.

Hinter- oder übereinander gelagerte Förderbänder können über Kette bzw. Zahnriemen auch gemeinsam mit einem Motor angetrieben werden.

10. Kann ich mehrere Gurtförderer mit einem Motor antreiben?

Ja, mehrere Gurtförderer können synchron mit einem Motor angetrieben werden. Bei parallel laufenden Strängen kann ein Gurtförderer mit Kopfantrieb (AC und AF) mit beliebig vielen Gurtförderern ohne eigenen Antrieb (AA) gekoppelt werden. Die Zapfen der fluchtenden Antriebswalzen werden für diesen Zweck einfach mit Kupplungen verbunden.

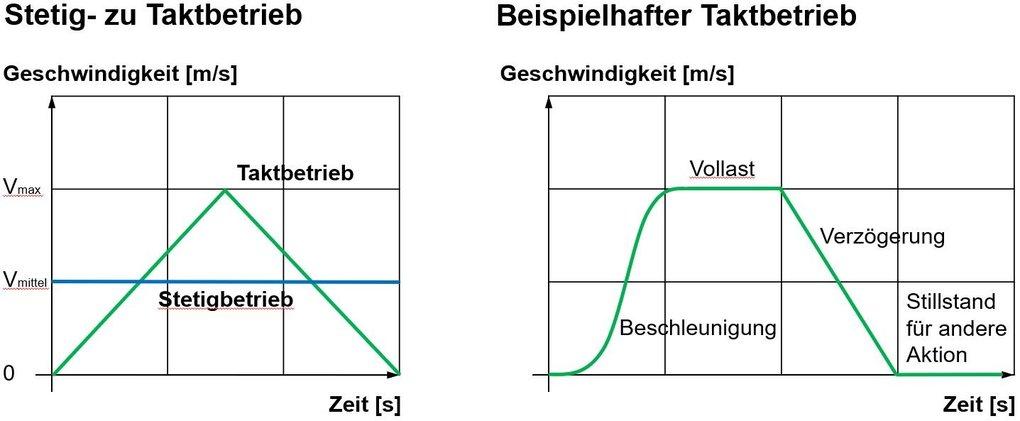

Ja, ein Gurtförderer kann nach Bedarf an- und ausgeschaltet, also getaktet werden, z.B. zur Teileaufgabe oder -entnahme. Im Stetigbetrieb hingegen läuft ein Förderer ohne Unterbrechung, das Fördergut wird auf den laufenden Förderer aufgegeben.

Bei bis zu vier Abschaltungen pro Minute sprechen wir von Abschaltbetrieb. Wenn absehbar länger als 30 Sekunden keine Aktion erfolgt, wird dies grundsätzlich zur Verschleißminderung und Energieeinsparung empfohlen.

Der Taktbetrieb ist in der Regel ein fester Zyklus, der sich wiederholt. Mehr als 30 Takte pro Minute erfordern überwiegend Servoantriebe. Mehr als 60 Takte pro Minute sind auf Anfrage möglich, bedürfen aber einer detaillierten Betrachtung des Anwendungsfalls.

Wichtig beim Taktbetrieb ist auch häufig die Angabe der zu erreichenden Wiederhol- und Positioniergenauigkeit. Positioniergenauigkeiten im Bereich von ± 10 mm sind mit einfachen Mitteln wie Initiatoren oder Lichtschranken möglich. Der Bereich von ± 5 mm erfordert in der Regel einen formschlüssigen Antrieb und eine Regelung mit Signalgebern. Der Bereich von ± 1 mm stellt den Übergang zur Lineartechnik dar.

Die Diagramme zeigen zum einen die Notwendigkeit einer höheren maximalen Geschwindigkeit beim Taktbetrieb gegenüber dem Stetigbetrieb, zum anderen einen beispielhaften Verlauf eines Taktbetriebes mit sanftem Anlauf und Stillstand für eine andere Aktion, z.B. für die Bearbeitung des Fördergutes.

11. Kann ich einen Gurtförderer auch getaktet betreiben?

Ja, ein Gurtförderer kann nach Bedarf an- und ausgeschaltet, also getaktet werden, z.B. zur Teileaufgabe oder Entnahme. Im Stetigbetrieb läuft ein Förderer ohne Unterbrechung. Das Fördergut wird auf den laufenden Förderer aufgegeben. Bei bis zu vier Abschaltungen pro Minute sprechen wir von Abschaltbetrieb. Wenn absehbar länger als 30 Sekunden keine Aktion erfolgt, wird dies grundsätzlich zur Verschleißminderung und Energieeinsparung empfohlen. Der Taktbetrieb ist in der Regel ein fester Zyklus, der sich wiederholt. Mehr als 30 Takte pro Minute erfordern überwiegend Servoantriebe. Mehr als 60 Takte pro Minute sind auf Anfrage möglich, bedürfen aber einer detaillierten Betrachtung des Anwendungsfalls.

Ja, das Fördergut kann auf einem Gurtförderer gestaut werden.

Im Staubetrieb läuft der Förderer unter dem gestauten Produkt weiter. Dies kann sowohl dauerhaft als auch kurzzeitig erfolgen, zum Beispiel beim Fahren gegen einen Endanschlag, bei leichten Geschwindigkeitsunterschieden von einem zum nächsten Förderer oder beim querschieben von leichten Lasten.

Je nach Gesamtlast und Geschwindigkeit ist möglicherweise eine doppelt so hohe Motorleistung erforderlich, da sich der Reibwert von Stetig- zu Staubetrieb verdoppeln kann. Dies wird je nach Anwendungsfall im Detail betrachtet und dann stellen sich die Fragen "Wieviel Gewicht wird tatsächlich gestaut?" und "Welchen Reibwert hat das zu stauende Produkt?"

Generell wird beim Staubetrieb darauf geachtet, dass der verwendete Fördergurt staufähig ist. Dabei können „staufähige“ und „bedingt staufähige“ Gurte zum Einsatz kommen (siehe Frage 16).

12. Kann ich das Fördergut auf dem Gurtförderer stauen?

Ja, Fördergut kann auf einem Gurtförderer gestaut werden. Im Staubetrieb läuft der Förderer unter dem gestauten Produkt weiter. Dies kann sowohl dauerhaft als auch kurzzeitig erfolgen. Z.B. beim Fahren gegen einen Endanschlag, bei leichten Geschwindigkeitsunterschieden von einem zum nächsten Förderer oder beim querschieben von leichten Lasten.

Im Standard werden bei mk qualitativ hochwertige Motoren und Getriebe von SEW Eurodrive eingesetzt. Die Getriebemotoren bestehen aus Drehstromasynchronmotoren oder Gleichstrommotoren, kombiniert mit Spiroplan-, Schnecken-, oder Stirnradgetrieben. Sie haben die Effizienzklasse IE3 und die Schutzklasse IP 54. Individuelle Motoren, Servomotoren sowie UL-CSA Zulassung oder Mehrbereichsmotoren werden optional eingesetzt.

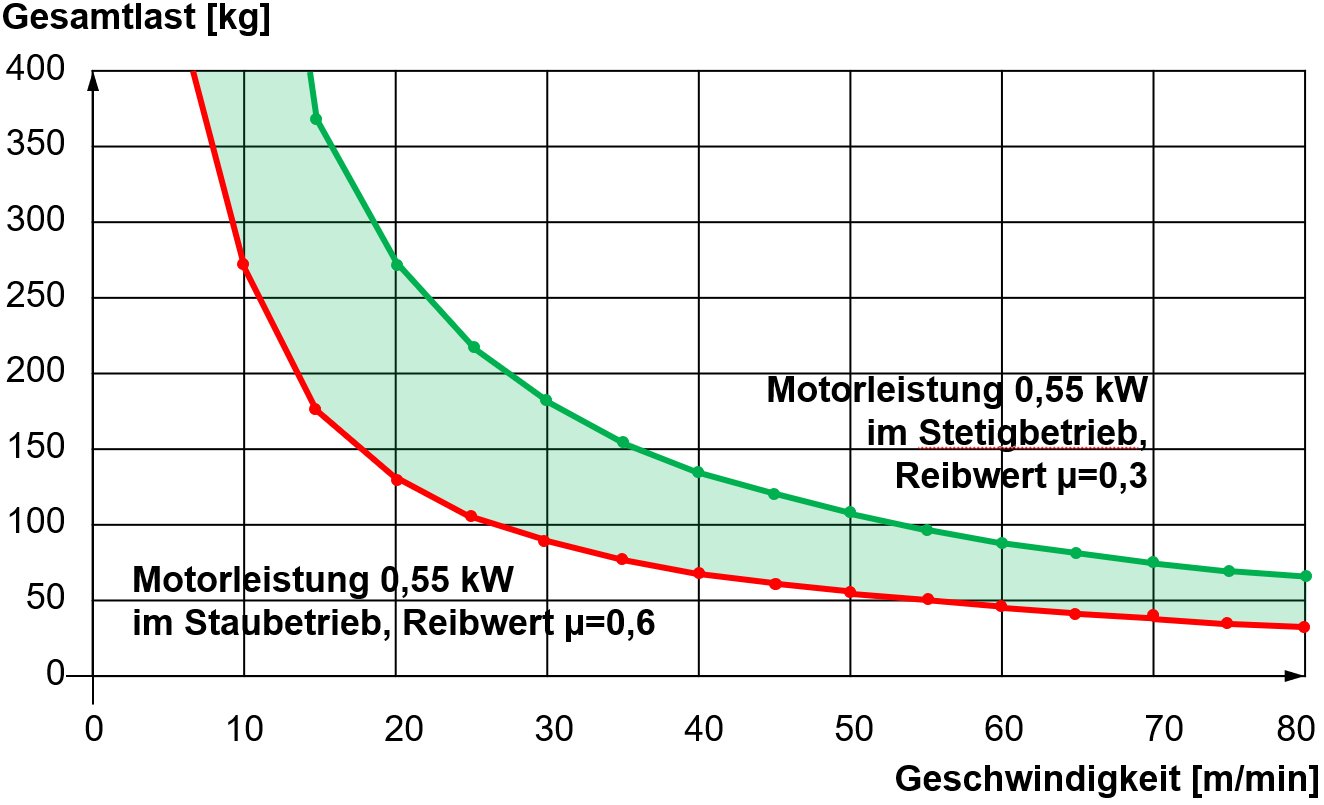

Motorauswahl anhand Belastung und Geschwindigkeit

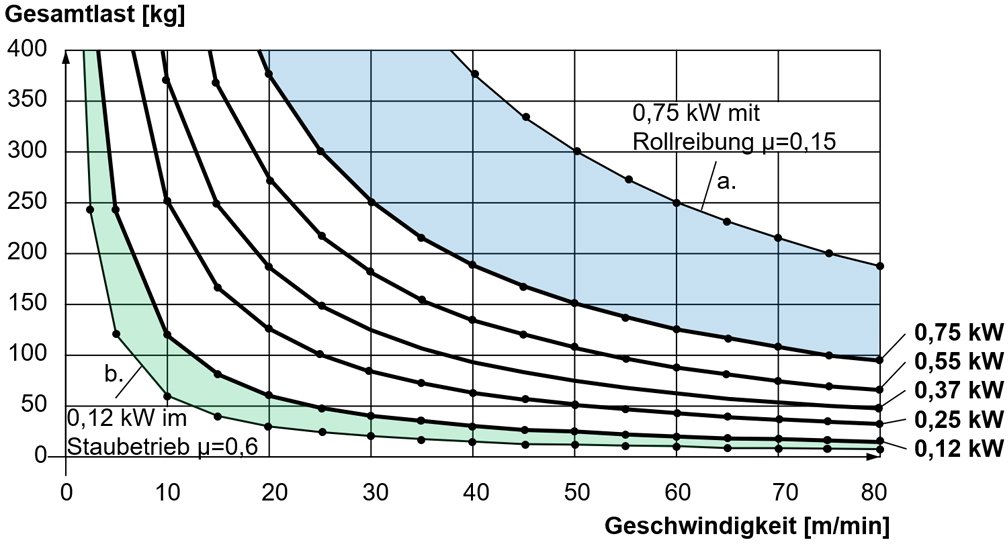

Anhand des folgenden Diagramms kann die erforderliche Motorleistung in Abhängigkeit von der Gesamtlast (Fördergut + Fördermedium) und der Geschwindigkeit ermittelt werden. Die enthaltenen Werte entsprechen einer Gleitreibung von µ=0,3, wie sie bei Gurtförderern zwischen Gurt und Untergurtblech vorhanden ist.

Beispielhafter Einfluss auf die zulässige Gesamtlast und Geschwindigkeit, wenn…

a. ...sich der Reibwert von einem Gurtförderer (µ=0,3) zu einer Rollenbahn (µ=0,15) halbiert.

b. …sich der Reibwert von Stetigbetrieb (µ=0,3) zu Staubetrieb (µ=0,6) verdoppelt.

Diese Werte dienen als grobe Richtwerte und müssen je nach Anwendungsfall genauer betrachtet werden. Welche Größe und Art der Umlenkung wird eingesetzt? Wird eine Messerkante benötigt? Muss das Produkt gestaut werden? Welcher Reibwert ist vorhanden? Ein exakter Wert wird durch eine detaillierte Motorenberechnung erreicht. Bei einem Großteil der Berechnungen ist der Bedarf der Motorleistung tatsächlich niedriger als angenommen.

13. Welche Motorleistung benötigt der Gurtförderer für meine Anwendung?

Anhand des folgenden Diagramms kann die erforderliche Motorleistung in Abhängigkeit von der Gesamtlast (Fördergut + Fördermedium) und der Geschwindigkeit ermittelt werden. Die enthaltenen Werte entsprechen einer Gleitreibung von µ=0,3, wie sie bei Gurtförderern zwischen Gurt und Untergurtblech vorhanden ist.

Innerhalb der vorgegebenen Raster kann eine Nenngeschwindigkeit gewählt werden. Die maximale Fördergeschwindigkeit ist abhängig von der Wahl des Motors, der Bandbelastung, der Betriebsart und weiteren Einflussfaktoren. Die Geschwindigkeitsangaben sind Nenngrößen und können durch Drehzahltoleranzen der Motoren (bis -10% bis +20%) abweichen. Eine höhere Geschwindigkeit ergibt sich auch beim Betrieb in einem Netz mit 60 Hz, wie z.B. in den USA.

Sind exakt definierte Geschwindigkeiten zwingend erforderlich, können diese mit einem Frequenzumrichter bzw. mk-Reglomat gewährleistet werden.

mk-Reglomat für Gleichstrommotor

Bei Gleichstrom kann mittels Reglomaten im Bereich 1:6 (0,25-1,5 A oder 0,5-3 A) die Geschwindigkeit geregelt werden.

Frequenzumrichter (FU) für Drehstrommotor

Mittels Frequenzumrichter lässt sich die Geschwindigkeit des Förderers bei Drehstrom, ausgehend von der Nenngeschwindigkeit bei 50 Hz, im Bereich 1:7 (10-70 Hz) regeln.

Für einen noch größeren Regelbereich von z.B. 1:100 ist der Einsatz von Servomotoren auf Anfrage möglich.

14. Welche Geschwindigkeit kann ein Gurtförderer und kann ich diese flexibel regeln?

Innerhalb der vorgegebenen Raster kann eine Nenngeschwindigkeit gewählt werden. Die maximale Fördergeschwindigkeit ist abhängig von der Wahl des Motors, der Bandbelastung, der Betriebsart und weiteren Einflussfaktoren. Die Geschwindigkeitsangaben sind Nenngrößen und können durch Drehzahltoleranzen der Motoren (bis -10% bis +20%) abweichen. Eine höhere Geschwindigkeit ergibt sich auch beim Betrieb in einem Netz mit 60 Hz, wie z.B. in den USA.

Eine gummierte Antriebswalze kann verwendet werden, wenn ein Gurtförderer maximal beschleunigt werden soll, insbesondere bei Feuchtigkeit. Dadurch kann das Drehmoment des Motors optimal und ohne Schlupf auf den Gurt übertragen werden. Für die Verwendung einer stehenden Messerkante (siehe Frage 19) ist z.B. eine gummierte Antriebswalze üblicherweise erforderlich. Nachteil dieser Lösung ist allerdings, daß damit ein erhöhter Verschleiß auftritt.

15. Wann setze ich eine gummierte Antriebswalze ein?

Eine gummierte Antriebswalze kann verwendet werden, wenn ein Gurtförderer maximal beschleunigt werden soll, insbesondere bei Feuchtigkeit. Dadurch kann das Drehmoment des Motors optimal und ohne Schlupf auf den Gurt übertragen werden.

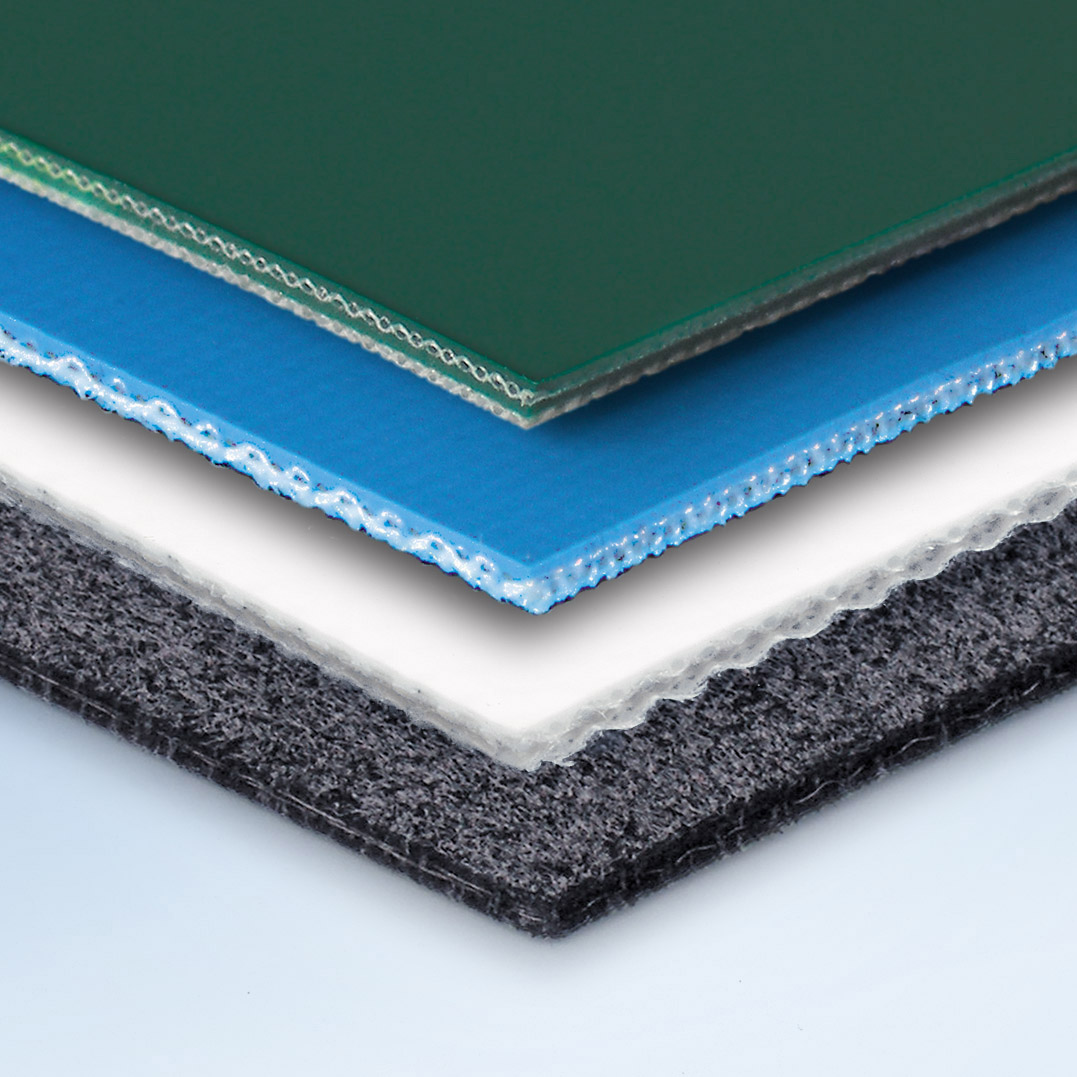

Gurte von Förderbändern sind im Einsatz der permanenten Belastung von Transportgut und Umgebungsbedingungen ausgesetzt. Die richtige Auswahl des geeigneten Fördergurtes ist daher von großer Bedeutung und von vielen Parametern abhängig.

- Ob staufähig, bedingt staufähig oder mit guten Mitnahmeeigenschaften

- Ob messerkanten-fähig, antistatisch oder FDA-konform

- Ob ölbeständig, schnittfest oder temperaturbeständig

- Ob strukturiert, bedruckt oder transparent

- Ob PVC, PU oder Novo

Die Standard-Fördergurte von mk bieten eine breit gefächerte Auswahl an unterschiedlichsten Materialien und Strukturen für nahezu jede Förderanwendung.

Der Fördergurt kann je nach Transportanforderung zudem mit Aufschweißprofilen, wie Stollen oder Wellenkanten ausgestattet werden. Wellkanten dienen z.B. als seitliche Begrenzung, um die Beladehöhe des Förderbands zu erhöhen. Stollen dienen zur Mitnahme des Förderguts bei Steigförderern oder zur Separierung des Gurtes (siehe Frage 17).

16. Welcher Fördergurt eignet sich für meine Anwendung am besten?

Gurte von Förderbändern sind im Einsatz der permanenten Belastung von Transportgut und Umgebungsbedingungen ausgesetzt. Die richtige Auswahl des geeigneten Fördergurtes ist daher von großer Bedeutung und von vielen Parametern abhängig.

Ja, auf einem Fördergurt können Bereiche definiert bzw. separiert werden.

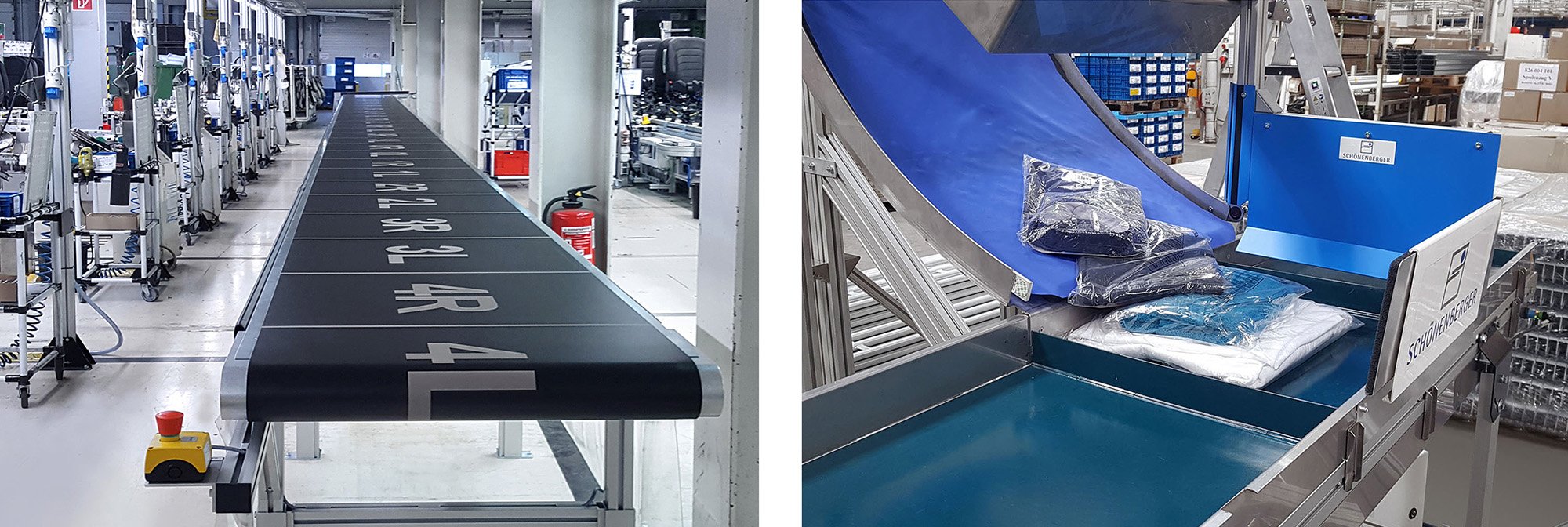

Wenn Produkte auf einem Förderband sortiert, also in einer bestimmten Folge zugeführt werden müssen oder Artikelsammlungen transportiert werden. Dann kann der Fördergurt mit Abtrennungen und/oder Markierungen versehen werden.

Das kann z.B. durch die Bedruckung des Gurtes mit entsprechenden Linien und Nummerierungen erfolgen. Das Fördergut kann so just-in-sequence, also entsprechend der Reihenfolge des Prozesses aufgelegt und bearbeitet werden.

Mithilfe von Aufschweißprofilen, wie z.B. Querstollen kann ein Gurt ebenfalls separiert werden. So ist es möglich einzelne Fächer zu schaffen, in denen z.B. Artikelsammlungen, wie im Versandhandel üblich zusammengetragen werden. Mithilfe von Lichtschranken können die Querstollen auch zur Taktung des Förderers dienen. In erster Linie dienen Querstollen allerdings zur Mitnahme des Förderguts bei schrägen Förderern. Insbesondere in Verbindung mit Wellenkanten zum Transport von Schüttgut (siehe Frage 18).

17. Kann ich Bereiche auf dem Fördergurt definieren bzw. separieren?

Ja, auf einem Fördergurt können Bereiche definiert bzw. separiert werden. Wenn Produkte auf einem Förderband sortiert, also in einer bestimmten Folge zugeführt werden müssen oder Artikelsammlungen transportiert werden. Dann kann der Fördergurt mit Abtrennungen und Markierungen versehen werden.

Im einfachsten Fall wird das Fördergut ohne weitere Berührung transportiert und wieder entnommen. Sollte eine Produktführung nötig sein, ist die am meisten genutzte Lösung hierfür die Seitenführung.

Um das Produkt vor dem Runterfallen zu schützen oder um Kollisionen mit der Umgebung zu verhindern, können Seitenführungen einfach als seitliche Begrenzung des Förderers dienen. Sie haben dabei eine feste Position, meist an der Außenkante des Fördergurts.

Sollte die Position, Lage oder Orientierung des Produkts manipuliert werden müssen, können Seitenführungen auf viele Arten eingesetzt werden. Mit ihrer Hilfe kann das Produkt z.B. …

- …bei einem hohen Schwerpunkt stabilisiert, …

- …auf dem Fördergurt zentriert, …

- …in der Förderstrecke umgeleitet, …

- …aus- und eingeschleust …

- …in mehreren Spuren geleitet …

- …oder horizontal gedreht werden.

Seitenführungen können fix montiert oder der Anwendung entsprechend einstellbar ausgelegt sein. Bei häufigen Formatwechseln kann die Verstellung auch über Linearführungen mit Handrad und Zählwerk/Digitalanzeige erfolgen. Eine automatische Verstellung ist auf Anfrage möglich.

Seitenführungen sind problemlos an der seitlichen Systemnut des Bandkörperprofils montierbar. Nahezu alle Konfigurationen sind realisierbar. Durch den Einsatz des mk Aluminium-Profilsystems sind der Konstruktion kaum Grenzen gesetzt.

Für den Transport von Kleinteilen und Schüttgut sollte sich zwischen Seitenführung und Fördergurt kein Spalt befinden. Hier kann als seitliche Begrenzung eine Wellenkante dienen. Hierbei handelt es sich um ein gewelltes Aufschweißprofil, das längs an den Außenkanten des Fördergurts fixiert ist. Sie findet insbesondere bei Knickförderern Verwendung.

18. Wie kann ich Produkte auf dem Förderband führen?

Im einfachsten Fall wird das Fördergut ohne weitere Berührung transportiert und wieder entnommen. Sollte eine Produktführung nötig sein, ist die am meisten genutzte Lösung hierfür die Seitenführung. Um das Produkt vor dem Runterfallen zu schützen oder um Kollisionen mit der Umgebung zu verhindern, können Seitenführungen einfach als seitliche Begrenzung des Förderers dienen. Sie haben dabei eine feste Position, meist an der Außenkante des Fördergurts. Sollte die Position, Lage oder Orientierung des Produkts manipuliert werden müssen, können Seitenführungen auf viele Arten eingesetzt werden.

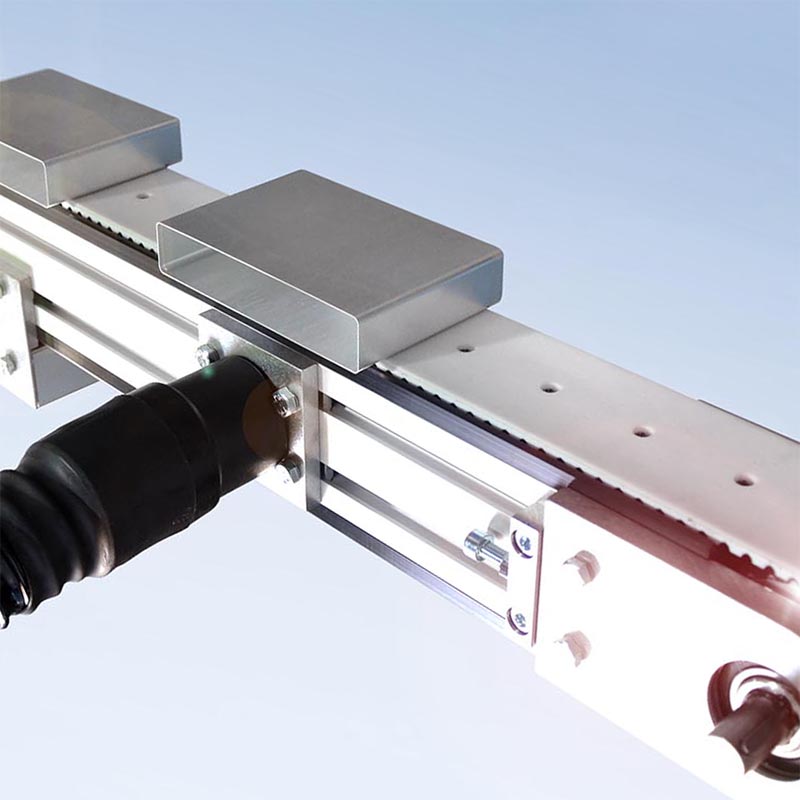

Beim Transport kleiner Produkte ist es wichtig, den Übergang von einem Gurtförderer zum anderen, z.B. von einer Kurve zu einer Geraden, möglichst klein zu halten. Eine sichere Übergabe des Produkts erfolgt, wenn dieses ca. 3 x so lang ist, wie der Abstand von Auflagepunkt zu Auflagepunkt. Das kann mit einer sogenannten Messerkante realisiert werden. Dies kann eine Umlenkwalze mit besonders kleinem Durchmesser sein (rollende Messerkante, ø 12/19 mm) oder in besonderen Fällen eine feststehende Kante, über die der Fördergurt gleitet (stehende Messerkante, ø 10 mm). Bei der Wahl des Gurtes ist zwingend der zulässige Mindestdurchmesser der Umlenkung zu beachten.

19. Wann setze ich eine Messerkante ein?

Beim Transport kleiner Produkte ist es wichtig, den Übergang von einem Gurtförderer zum anderen, z.B. von einer Kurve zu einer Geraden, möglichst klein zu halten. Eine sichere Übergabe des Produkts erfolgt, wenn dieses ca. 3 x so lang ist, wie der Abstand von Auflagepunkt zu Auflagepunkt. Das kann mit einer sogenannten Messerkante realisiert werden.

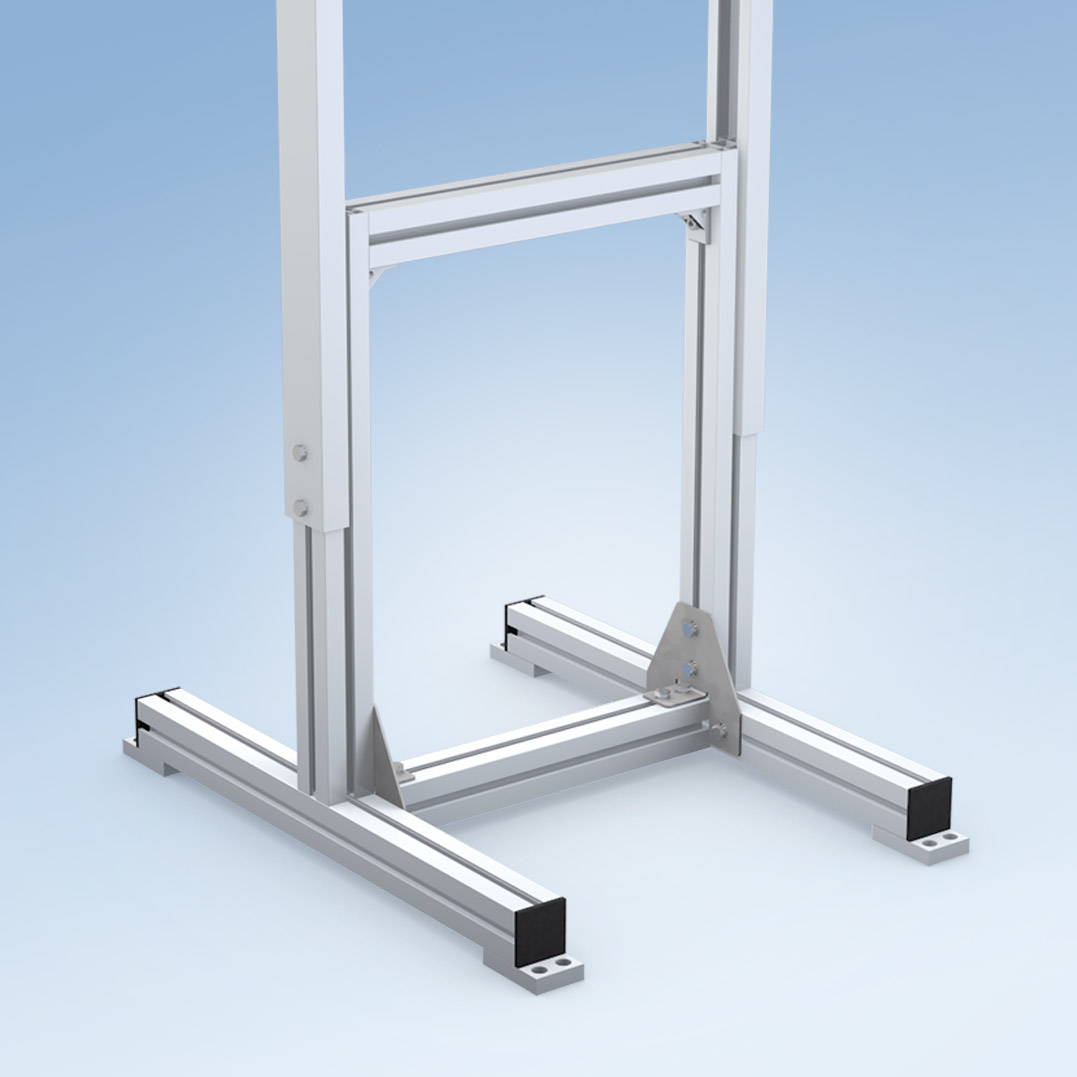

Für die einwandfreie Funktionsfähigkeit eines Förderers ist unter anderem ein sicherer und stabiler Stand maßgeblich. Die Befestigung des Förderbands muss dem Anwendungsfall entsprechend ausgelegt sein. Verschiedene Ständertypen sind in vielfältigen Ausführungen und Gewichtsklassen verfügbar. Hierbei gibt es kaum Einschränkungen:

- Kompakte Monoständer für schmale und kurze Förderer

- Stabiler Ständer in H-Form mit Querstreben und/oder Fußtraversen für einen besonders sicheren Stand

- Ständer mit Bock- oder Lenkrollen für den mobilen Einsatz

- Höhenverstellbar und schwenkbar für wechselnde Prozessbedingungen

- Individuelle Gestelle für besondere Gegebenheiten

- Direkte Anbindung an das Maschinengestell über die Systemnut des Bandkörpers

Die Ständer-Systeme von mk sind individuell konfigurierbar und können an alle Anwendungen, und Umgebungsbedingungen angepasst werden. Durch den Einsatz des mk Aluminium-Profilsystems sind der Konstruktion kaum Grenzen gesetzt. In Bezug auf die Standsicherheit sind jedoch das Verhältnis von Höhe zur Breite sowie der Lastschwerpunkt und die äußeren Einflüsse zu beachten.

20. Welche Befestigungs- und Standmöglichkeiten gibt es für mein Förderband?

Für die einwandfreie Funktionsfähigkeit eines Förderers ist unter anderem ein sicherer und stabiler Stand maßgeblich. Die Befestigung des Förderbands muss dem Anwendungsfall entsprechend ausgelegt sein. Verschiedene Ständertypen sind in vielfältigen Ausführungen und Gewichtsklassen verfügbar.

Kleinförderer und Gurtförderer mit möglichst geringen Störkonturen eignen sich besonders gut für beengte Platzverhältnisse.

Speziell für diesen Zweck haben wir den Kleinförderer GUF-P Mini entwickelt. Diese Serie ist dank der geringen Einbauhöhe von 35 mm optimal für den Einsatz in komplexen Anlagen mit geringem Platzangebot geeignet. Da die Gurtrückführung innerhalb des Bandkörpers erfolgt, ist sogar ein direktes Auflegen auf das Maschinenbett möglich. Er ist in Längen von 360 bis zu 5.000 mm und in Bandbreiten von 75 bis 150 mm erhältlich.

Störkonturen

Für die meisten Anwendungen ist die kompakte Bauhöhe des Bandkörpers ausschlaggebend. Störkonturen, wie z.B. der Antrieb dürfen schonmal herausstechen und etwas größer sein. Mehrheitlich liegen Sie außerhalb des relevanten Bereichs der Maschine.

Wenn der Antrieb jedoch wirklich stört, gibt es vielfältige Möglichkeiten, diesen anders zu positionieren oder zu proportionieren. Unsere Kopfantriebe (A*) oder auch Untergurtantriebe (B*) lassen sich fast beliebig am Förderer montieren. Optional können auch Schrittmotoren und Servomotoren mit einer hohen Leistungsdichte genutzt werden. Gegenüber DASM (Drehstrom-Asynchronmotoren) mit großen Getrieben sind sie deutlich kompakter.

Soll der gesamte Förderer im Inneren einer Maschine verbaut werden, darf er meist keine oder nur geringe Störkonturen aufweisen. Dann empfiehlt sich ein innenliegender Motor, wie z.B. ein Trommelantrieb(C*). Dieser ist für den GUF-P 2000 in ø 53 und 81 mm verfügbar.

Alternativen von mk

Sollte ein besonders schmaler Förderer benötigt werden, kann es z.B. je nach Länge des Förderers oder der Umgebungsbedingungen sein, dass mangels Reibfläche, der vorhandene Reibschluss für den Antrieb nicht ausreicht. Dann empfiehlt sich ein Zahnriemenförderer, der durch Formschluss angetrieben wird.

21. Welcher Gurtförderer eignet sich besonders für beengte Platzverhältnisse?

Kleinförderer und Gurtförderer mit möglichst geringen Störkonturen eignen sich besonders gut für beengte Platzverhältnisse. Speziell für diesen Zweck haben wir den Kleinförderer GUF-P Mini entwickelt. Diese Serie ist dank der geringen Einbauhöhe von 35 mm optimal für den Einsatz in komplexen Anlagen mit geringem Platzangebot geeignet. Da die Gurtrückführung innerhalb des Bandkörpers erfolgt, ist sogar ein direktes Auflegen auf das Maschinenbett möglich.

Ja, neben dem schlichten Transport von A nach B können Gurtförderer mithilfe einfacher Mittel auch vereinzeln, sortieren oder puffern.

Die einfachste Art zu puffern oder speichern ist es, das Produkt gegen einen Anschlag, einen sogenannten Staubügel zu fahren und so auf dem Förderband aufzustauen (siehe Frage 12). Die Pufferfläche entspricht hier der zur Verfügung stehenden Bandfläche. Durch ein oder mehrere parallele, gegenläufige Förderbänder kann diese Fläche entsprechend vergrößert werden. Der Staudruck wird in diesem Fall reduziert und Brückenbildung verhindert. Diese Art zu Puffern eignet sich sowohl für „Drängeltisch“-Aufgaben als auch für Aufgaben nach dem First-in-first-out-Prinzip. Für sehr kleine Produkte, die ein minimales Spaltmaß zwischen den einzelnen Förderern erfordern, empfiehlt sich die Verwendung von Scharnierband- bzw. Modulbandförderern. Mit dieser sogenannten BiFlow-Funktion kann das Fördergut nicht nur gepuffert, sondern auch vereinzelt und gereiht werden. Also in eine automatisierungsfähige Ordnung gebracht werden.

Eine weitere Möglichkeit Produkte zu vereinzeln bzw. zu entzerren kann durch Gurtförderer mit verschiedenen Geschwindigkeiten umgesetzt werden. Das Fördergut wird hierbei von einem langsam laufenden Band auf ein schnell laufendes Band übergeben. Das funktioniert sowohl bei hintereinander als auch bei parallel positionierten Förderern. Werden die Produkte hingegen von einem schnellen Förderer an einen langsamen übergeben, werden diese abgebremst und die Abstände zwischen den Produkten verringert.

Um Fördergut zu vereinzeln, aber auch zu sortieren und auszuschleusen können zudem diverse Zusatzkomponenten genutzt werden. Hier finden z.B. Anbauteile wie Stopper, Seitenführungen, Weichen oder Sternräder Anwendung. Diese können die Produkte präzise und im erforderlichen Takt des Prozesses verarbeiten.

Alternative von mk

Zum Puffern, Speichern, Entzerren und Vereinzeln wird in der Regel auch ein Drehtisch genutzt. Dieser wird zwischen 2 Arbeitsschritten platziert. Die Freifläche des Tisches dient als Speicher und die Produkte können je nach Bedarf ausgeschleust und dem Prozess wieder zugeführt werden.

22. Kann ich mit einem Gurtförderer auch vereinzeln, sortieren, reihen oder puffern?

Ja, neben dem schlichten Transport von A nach B können Gurtförderer mithilfe einfacher Mittel auch vereinzeln, sortieren oder puffern.

Die einfachste Art zu puffern oder speichern ist es, das Produkt gegen einen Anschlag, einen sogenannten Staubügel zu fahren und so auf dem Förderband aufzustauen. Die Pufferfläche entspricht hier der zur Verfügung stehenden Bandfläche. Durch ein oder mehrere parallele, gegenläufige Förderbänder kann diese Fläche entsprechend vergrößert werden. Der Staudruck wird in diesem Fall reduziert und Brückenbildung verhindert. Diese Art zu Puffern eignet sich sowohl für „Drängeltisch“-Aufgaben als auch für Aufgaben nach dem First-in-first-out-Prinzip. Für sehr kleine Produkte, die ein minimales Spaltmaß zwischen den einzelnen Förderern erfordern, empfiehlt sich die Verwendung von Scharnierband- bzw. Modulbandförderern. Mit dieser sogenannten BiFlow-Funktion kann das Fördergut nicht nur gepuffert, sondern auch vereinzelt und gereiht werden. Also in eine automatisierungsfähige Ordnung gebracht werden.

Eine weitere Möglichkeit Produkte zu vereinzeln bzw. zu entzerren kann durch Gurtförderer mit verschiedenen Geschwindigkeiten umgesetzt werden. Das Fördergut wird hierbei von einem langsam laufenden Band auf ein schnell laufendes Band übergeben. Das funktioniert sowohl bei hintereinander als auch bei parallel positionierten Förderern. Werden die Produkte hingegen von einem schnellen Förderer an einen langsamen übergeben, werden diese abgebremst und die Abstände zwischen den Produkten verringert.

Um Fördergut zu vereinzeln, aber auch zu sortieren und auszuschleusen können zudem diverse Zusatzkomponenten genutzt werden. Hier finden z.B. Anbauteile wie Stopper, Seitenführungen, Weichen oder Sternräder Anwendung. Diese können die Produkte präzise und im erforderlichen Takt des Prozesses verarbeiten.

Um spezielle Anforderungen zu erfüllen, können zusätzliche Funktionen in den Gurtförderer integriert werden. Es kommen z.B. Durchlichteinheiten für optische Prüfsysteme oder Vakuumbandkörper für den lagefixierten Transport zum Einsatz. Aber auch Magnetförderer für ferromagnetisches Stückgut oder Leseförderer mit integrierten Systemen zum Lesen und Schreiben von Daten (z.B. RFID) können realisiert werden. Außergewöhnliche Aufgaben erfordern spezielle Lösungen.

23. Welche besonderen Funktionen können Gurtförderer noch bieten?

Um spezielle Anforderungen zu erfüllen, können zusätzliche Funktionen in den Gurtförderer integriert werden. Es kommen z.B. Durchlichteinheiten für optische Prüfsysteme oder Vakuumbandkörper für den lagefixierten Transport zum Einsatz. Aber auch Magnetförderer für ferromagnetisches Stückgut oder Leseförderer mit integrierten Systemen zum Lesen und Schreiben von Daten (z.B. RFID) können realisiert werden. Außergewöhnliche Aufgaben erfordern spezielle Lösungen.

Ja, das Förderband kann selbstständig in Betrieb genommen werden. Für den mechanischen Aufbau liegt dem Förderer eine Anleitung auf Deutsch und Englisch bei.

Als Ausführung mit Steuerung (Reglomat, Frequenzumrichter) besitzt der Förderer das CE-Siegel und erfüllt die Anforderungen der Maschinenrichtlinie (MRL) für eine vollständige Maschine. In diesem Fall muss er nur per Stecker an die Stromversorgung angeschlossen werden.

Im Standard ist der Motor zwar montiert, aber nicht angeschlossen. Die Auslieferung erfolgt bis „Motor mit Klemmkasten“. Die Elektroinstallation muss in diesem Fall durch eine Fachkraft vorgenommen werden.

24. Kann ich einen Gurtförderer selbst in Betrieb nehmen?

Ja, das Förderband kann selbstständig in Betrieb genommen werden. Für den mechanischen Aufbau liegt dem Förderer eine Anleitung auf Deutsch und Englisch bei.

Als Ausführung mit Steuerung (Reglomat, Frequenzumrichter) besitzt der Förderer das CE-Siegel und erfüllt die Anforderungen der Maschinenrichtlinie (MRL) für eine vollständige Maschine. In diesem Fall muss er nur per Stecker an die Stromversorgung angeschlossen werden.

Im Standard ist der Motor zwar montiert, aber nicht angeschlossen. Die Auslieferung erfolgt bis „Motor mit Klemmkasten“. Die Elektroinstallation muss in diesem Fall durch eine Fachkraft vorgenommen werden.

Ein sichelförmiger Gurt ist ein Fördergurt der nicht „sauber“ konfektioniert wurde und über die Länge einen Bogen beschreibt – ähnlich einer Sichel. Dieser Defekt ergibt sich aus der nicht Einhaltung der zulässigen Fertigungstoleranzen beim Zuschnitt der Breite und der nicht rechtwinkligen Verbindung zum Endlosgurt. Solche Gurte stören die Selbstzentrierung durch die unterschiedliche Steuerwirkung der balligen Walze. Man erkennt diesen Defekt am besten, wenn der nicht montierte Gurt doppelt übereinander liegt. Unsere Service-Techniker beurteilen dies gerne anhand eines Fotos. Sollte der Gurt tatsächlich sichelförmig sein, muß dieser ersetzt werden.

25. Was ist ein sichelförmiger Gurt?

Ein sichelförmiger Gurt ist ein Fördergurt der nicht „sauber“ konfektioniert wurde und über die Länge einen Bogen beschreibt – ähnlich einer Sichel. Dieser Defekt ergibt sich aus der nicht Einhaltung der zulässigen Fertigungstoleranzen beim Zuschnitt der Breite und der nicht rechtwinkligen Verbindung zum Endlosgurt. Solche Gurte stören die Selbstzentrierung durch die unterschiedliche Steuerwirkung der balligen Walze. Man erkennt diesen Defekt am besten, wenn der nicht montierte Gurt doppelt übereinander liegt. Unsere Service-Techniker beurteilen dies gerne anhand eines Fotos. Sollte der Gurt tatsächlich sichelförmig sein, muß dieser ersetzt werden.

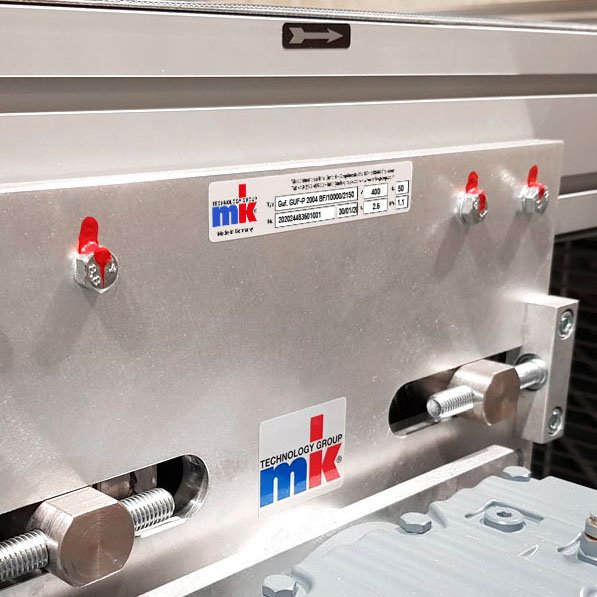

Sollte im Falle eines Defekts oder einer Reklamation Support benötigt werden, kontaktieren Sie bitte unser Service-Team unter service(at)mk-group.de.

Nennen Sie uns die Maschinennummer und/oder fotografieren Sie das mk-Typenschild (befindet sich am Antrieb des Förderers) und beschreiben Sie uns kurz den Sachverhalt.

Die dem Förderer beiliegende Dokumentation enthält u.a. Zeichnungen und Verschleißteillisten. Dort lassen sich die notwendigen Teile für eine Ersatzlieferung identifizieren.

Sollte der Fördergurt verschlissen oder defekt sein, muß dieser getauscht werden. Bei Förderern bis 600 mm Breite kann dieser direkt vor Ort gewechselt und geschweißt werden. Eine mobile Gurtschweißanlage sorgt für Endlosverbindungen mit höchster Verbindungsqualität.

26. Was mache ich, wenn ich Support oder Ersatzteile für meinen Gurtförderer benötige?

Sollte im Falle eines Defekts oder einer Reklamation Support benötigt werden, kontaktieren Sie bitte das Service-Team von mk.

Nennen Sie uns die Maschinennummer und/oder fotografieren Sie das mk-Typenschild (befindet sich am Antrieb des Förderers) und beschreiben Sie uns kurz den Sachverhalt.

Die dem Förderer beiliegende Dokumentation enthält u.a. Zeichnungen und Verschleißteillisten. Dort lassen sich die notwendigen Teile für eine Ersatzlieferung identifizieren.

Sollte der Fördergurt verschlissen oder defekt sein, muß dieser getauscht werden. Bei Förderern bis 600 mm Breite kann dieser direkt vor Ort gewechselt und geschweißt werden. Eine mobile Gurtschweißanlage sorgt für Endlosverbindungen mit höchster Verbindungsqualität.

Nahezu alle elektronischen, elektrischen und optoelektronischen Bauelemente zählen zu den ESD-empfindlichen Bauelementen (ESDS, engl. electrostatic discharge sensitive). Zum Schutz vor einer Beschädigung bzw. Zerstörung der empfindlichen Bauelemente ist ein effektiver ESD-Schutz notwendig. Dieser ist in der DIN EN 61340 Normreihe beschrieben.

Die bei mk übliche ESD-Ausführung von Fördersystemen sieht folgende Maßnahmen vor:

- Antistatisches Transportmedium (Fördergurt) und Gleitleisten mit < 1011 Ohm Oberflächenwiderstand

- Leitende Bauteile wie "PE"-Laschen mit < 105 Ohm Oberflächenwiderstand als ESD-Schutzkomponenten

- Ausgelegt für trockene Umgebung (Luftfeuchtigkeit >40 % und < 60%) und Raumtemperatur 20°C

27. Wie schütze ich meine Produkte gegen elektrostatische Phänomene wie ESD?

Nahezu alle elektronischen, elektrischen und optoelektronischen Bauelemente zählen zu den ESD-empfindlichen Bauelementen (ESDS, engl. electrostatic discharge sensitive). Zum Schutz vor einer Beschädigung bzw. Zerstörung der empfindlichen Bauelemente ist ein effektiver ESD-Schutz notwendig. Dieser ist in der DIN EN 61340 Normreihe beschrieben.

Ja, mk hat das Know-how und die Erfahrung zur Auslegung speziell angepasster Förderer für Reinraum und Labor. Diese sogenannten Reinraumförderer sind auf geringe Partikelemission und optimierte Reinigung ausgelegte Gurt- bzw. Zahnriemenförderer. Sie sind insbesondere geeignet für den Einsatz in Produktionsumgebungen mit hoher Anforderung an technische Sauberkeit, wie z.B. in der Mikromechanik, bei der Herstellung elektronischer und optischer Geräte sowie bei der Produktion von Batterien und Brennstoffzellen. Die Förderbänder sind zertifizierbar und werden zudem reinraumgerecht gefertigt und können zudem für den schnellen Einsatz im Reinraum versiegelt verpackt ausgeliefert werden.

28. Kann ich mk-Gurtförderer auch unter Reinraumbedingungen einsetzen?

Ja, mk hat das Know-how und die Erfahrung zur Auslegung speziell angepasster Förderer für Reinraum und Labor. Diese sogenannten Reinraumförderer sind auf geringe Partikelemission und optimierte Reinigung ausgelegte Gurt- bzw. Zahnriemenförderer. Sie sind insbesondere geeignet für den Einsatz in Produktionsumgebungen mit hoher Anforderung an technische Sauberkeit, wie z.B. in der Mikromechanik, bei der Herstellung elektronischer und optischer Geräte sowie bei der Produktion von Batterien und Brennstoffzellen. Die Förderbänder sind zertifizierbar und werden zudem reinraumgerecht gefertigt und können zudem für den schnellen Einsatz im Reinraum versiegelt verpackt ausgeliefert werden.

In der Regel sind Gurtförderer recht verschleiß- und wartungsarm. Um Ausfälle zu vermeiden, sollte das Förderband trotzdem einer regelmäßigen, vorbeugenden Wartung unterzogen werden - idealerweise entsprechend der vorgegebenen Intervalle laut Betriebsanleitung. Aus Sicherheitsgründen darf die Wartung nur von geschultem Fachpersonal durchgeführt werden. Der Laie sollte sich an das mk-Service-Team wenden. Je nach Kundenanforderungen können auch individuelle Wartungsverträge abgeschlossen werden.

Sauberkeit bildet die Basis für einen störungsfreien Lauf des Förderers. Für einen dauerhaft funktionierenden und betriebssicheren Zustand kann der Laie den Gurt, das Untergurtblech und weitere frei zugängliche Baugruppen einer oberflächlichen Reinigung unterziehen. Je nach Gurt sind verschiedene Reinigungsverfahren anzuwenden (glatter Gurt: feuchtes Tuch, Filz-Gurt: Sauger). Um Verletzungen auszuschließen, sollte der Förderer vorab vom Netz genommen werden.

29. Welche Pflege benötigt mein Förderband?

Sauberkeit bildet die Basis für einen störungsfreien Lauf des Förderers. Für einen dauerhaft funktionierenden und betriebssicheren Zustand kann der Laie den Gurt, das Untergurtblech und weitere frei zugängliche Baugruppen einer oberflächlichen Reinigung unterziehen. Je nach Gurt sind verschiedene Reinigungsverfahren anzuwenden (glatter Gurt: feuchtes Tuch, Filz-Gurt: Sauger). Um Verletzungen auszuschließen, sollte der Förderer vorab vom Netz genommen werden.

Der Gurt wird vor Auslieferung des Förderers werkseitig gespannt und justiert. Sollte der Fördergurt dennoch nicht die Spur halten, also in Schieflauf geraten, sollten folgende Gegebenheiten geprüft werden:

- Der Bandkörper darf nicht tordiert, also verdreht aufgestellt sein. Die Förderebene muss plan ausgerichtet sein und mit einer Wasserwaage längs und quer kontrolliert werden.

- Alle Walzen müssen sauber sein. Beschädigte oder stark abgenutzte Teile müssen ausgewechselt werden.

- Alle Walzen (Antrieb, Umlenkung, ggf. Untergurtwalzen) müssen achsparallel und rechtwinklig zum Gurtlauf ausgerichtet sein.

- Die Vorspannung des Gurtes sollte nur so hoch sein, wie für eine korrekte Mitnahme des Gurtes unter Last benötigt wird.

Durch Transport, Aufstellung oder Relaxieren des Gurtes innerhalb der ersten zwei Wochen nach der Inbetriebnahme, kann ein Nachspannen oder -justieren erforderlich sein. Da der Fördergurt zudem hohen Belastungen ausgesetzt ist, wird er sich im Laufe der Zeit längen. Er muss daher in gewissen Abständen nachgespannt werden. Das Einstellen der Spur ist hierbei ebenfalls unerlässlich.

Aus Sicherheitsgründen dürfen Gurtspannung und Justage nur von geschultem Fachpersonal durchgeführt werden. Der Laie sollte sich an das mk-Service-Team wenden. Je nach Kundenanforderungen können auch individuelle Wartungsverträge abgeschlossen werden.

Ballige (zylindrisch-konische) Walzen

Die Gurtjustierung wird bei allen mk-Gurtförderern durch ballige Antriebs- bzw. Umlenkwalzen erheblich vereinfacht. Die Balligkeit sorgt für den mittigen Lauf des Gurtes auf dem Bandkörper. Hierbei strebt der Gurt durch die unterschiedlichen Umfangsgeschwindigkeiten der Walze ein Kräftegleichgewicht zwischen dem linken und rechten konischen Bereich an. Diese Selbstjustierung benötigt die richtige Vorspannung des Gurtes und je nach Gurttyp ein Längen-Breitenverhältnis von 2:1 bis 20:1. Ein Pendeln des Gurtes ist dabei vollkommen normal. Der Gurt benötigt 2-10 Umläufe, damit die Steuerwirkung der balligen Walze sich entfalten kann. Dafür ist der Gurt immer etwas schmaler als der Förderer. Ein leichter Kontakt an der Bandkörperkante oder an Anschlusselementen wie Bandständer oder Seitenführung ist in der Regel unkritisch.

30. Was mache ich, wenn der Gurt andauernd verläuft, bzw. wie justiere ich einen Gurtförderer?

Der Gurt wird vor Auslieferung des Förderers werkseitig gespannt und justiert. Sollte der Fördergurt dennoch nicht die Spur halten, also in Schieflauf geraten, sollten folgende Gegebenheiten geprüft werden:

- Der Bandkörper darf nicht tordiert, also verdreht aufgestellt sein. Die Förderebene muss plan ausgerichtet sein und mit einer Wasserwaage längs und quer kontrolliert werden.

- Alle Walzen müssen sauber sein. Beschädigte oder stark abgenutzte Teile müssen ausgewechselt werden.

- Alle Walzen (Antrieb, Umlenkung, ggf. Untergurtwalzen) müssen achsparallel und rechtwinklig zum Gurtlauf ausgerichtet sein.

- Die Vorspannung des Gurtes sollte nur so hoch sein, wie für eine korrekte Mitnahme des Gurtes unter Last benötigt wird.

Aus Sicherheitsgründen dürfen Gurtspannung und Justage nur von geschultem Fachpersonal durchgeführt werden. Der Laie sollte sich an das mk-Service-Team wenden. Je nach Kundenanforderungen können auch individuelle Wartungsverträge abgeschlossen werden.