Dans une ligne de conditionnement d’un fabricant de produits alimentaires, des cartons individuels sont emballés dans des cartons d’emballage et munis d’une étiquette. Une fois les cartons fermés, ils doivent être transférés vers la station de palettisation automatique. Afin d’atteindre celle-ci,…

Convoyeurs à bande en profilés aluminium

Les convoyeurs à bande se chargent de la plus grande partie des tâches de transport dans quasiment toutes les applications industrielles, manuelles ou robotisées. Ils conviennent particulièrement bien pour le transport de produits emballés et non emballés de formes et de dimensions les plus diverses.

Dans une ligne de production, les convoyeurs à bande sont l’outil indispensable pour acheminer les produits vers un poste de process ou les en évacuer. Notre offre complète avec plusieurs produits standards et d’accessoires permet d’adapter les convoyeurs à bande mk de façon optimale à toutes les exigences. Outre les convoyeurs droits, les convoyeurs à bande sont également disponibles en courbe ou en col de cygne (changement de niveau).

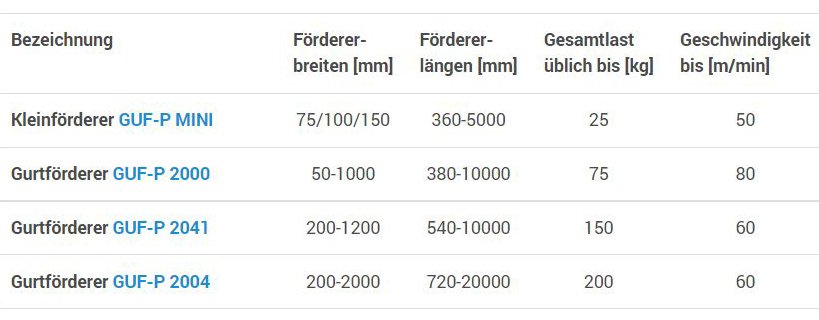

Caractéristiques techniques:

- Largeur: 50-2000 mm

- Longueur: 300-20000 mm

- Charge totale: jusqu'à 200 kg

- Vitesse: jusque 80 m/min

- Alternatives: simple voie, double voies, col de cygne avec changement de hauteur, bande courbe, structure INOX

Autres valeurs non incluses dans les indications ici présentes disponibles sur demande.

Catalogue technique de convoyage

Vous trouverez des informations détaillées sur les convoyeurs à bande dans notre catalogue des technique de convoyage.

TéléchargerTechnique de convoyage configurateur

Créez très simplement votre propre convoyeur à bande mk avec modèle CAO et générez l’offre correspondante avec le configurateur de technique de convoyage.

ConfigurerLes produits particulièrement sensibles peuvent être endommagés dès leur positionnement sur un équipement de convoyage. Cela vaut autant pour les produits très légers et fragiles que pour les produits lourds et sensibles aux vibrations. Une solution était requise afin de minimiser les vibrations…

Un fournisseur automobile spécialisé dans la technique de l’éclairage et de l’électronique mise sur des mesures d’automatisation supplémentaires dans ses processus existants dans le cadre de la sauvegarde du site. Afin d’améliorer l’efficacité et la flexibilité de l’utilisation des machines, le flux…

FAQ convoyeur à bande – questions et réponses concernant le convoyeur à bande

Vous trouverez ici les principales questions et réponses concernant le convoyeur à bande. Si vous ne trouvez pas la réponse à votre question, n’hésitez pas à nous contacter. Nous sommes également personnellement à votre disposition. Contactez directement votre interlocuteur compétent sur place ou utilisez notre formulaire de contact général.

Le convoyeur à bande est également appelé bande transporteuse ou, dans le langage courant, tapis roulant. Chez mk, il est baptisé GUF (de l’allemand GUrtFörderer).

Le convoyeur à bande convient notamment pour le transport de marchandises, emballées ou non emballées, de formes et de dimensions très diverses. Ainsi que sans exigence particulière concernant l’orientation, la position ou la géométrie de face d’appui du produit. Il peut également être conçu en tant que système convoyeur stationnaire ou mobile.

Dans le cas du convoyeur à bande, le moyen de transport est une bande de tissu continue et sans fin (bande transporteuse) qui est entraînée par friction via un rouleau d’entraînement et une poulie de renvoi. En revanche, le moyen de transport des convoyeurs à tapis modulaires et des convoyeurs à chaînes charnières est constitué de chaînes à maillons. Ceux-ci sont certes entraînés par complémentarité de forme, mais ils ne sont pas aussi silencieux qu’un convoyeur à bande.

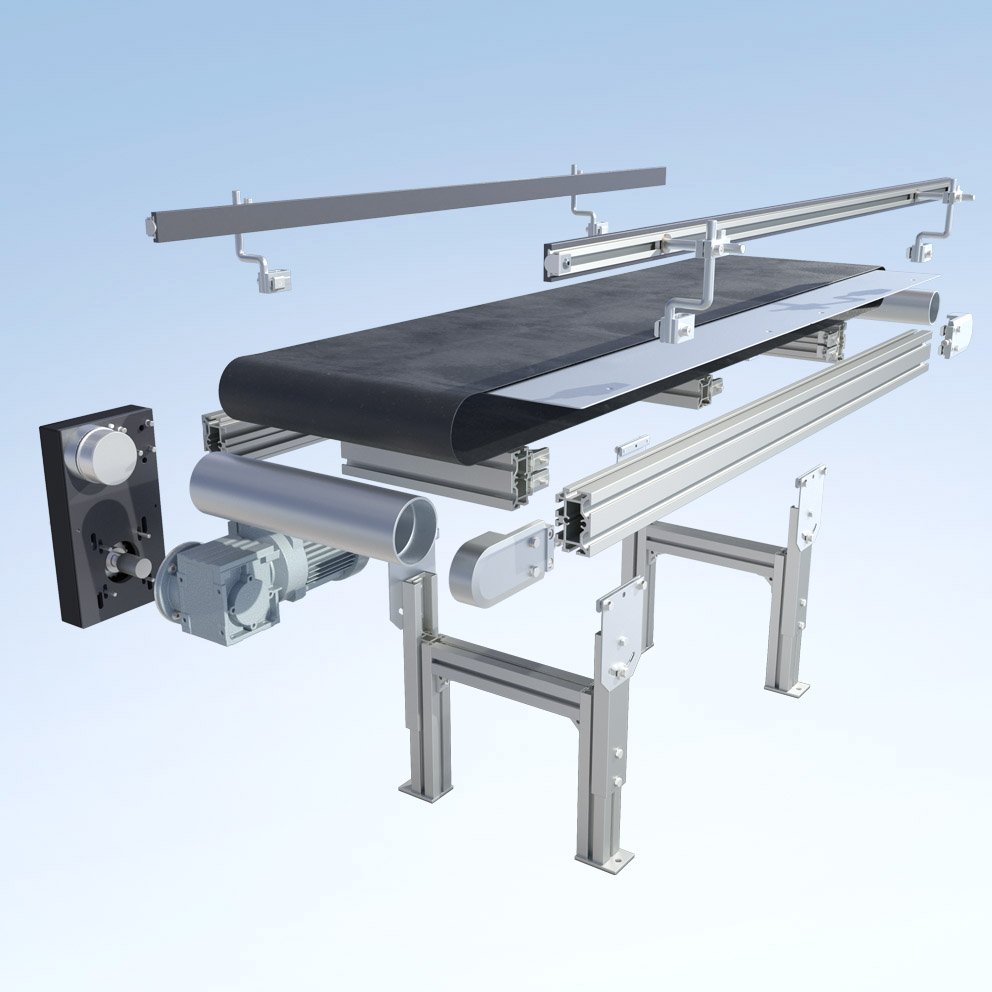

Un convoyeur à bande se compose essentiellement des éléments suivants:

- Corps du convoyeur : structure porteuse, p. ex. en profilés en aluminium

- Rouleau d’entraînement : rouleau en acier avec moteur – entraînement direct, indirect ou interne

- Poulie de renvoi : rouleau en acier opposé

- Bande transporteuse : bande sans fin, entraînée par friction

- Tôle sous-bande : support de bande pour le soutien coulissant, p. ex. en acier inoxydable

- Divers accessoires : systèmes de montants, guidages latéraux, éléments de commande, etc.

Un convoyeur à bande est utilisé dans la quasi-totalité des applications industrielles, lorsque des marchandises doivent être transportées sans exigence particulière quant à leur orientation, leur position ou leur géométrie de face d’appui du produit. Des produits aux formes et dimensions les plus diverses, emballés ou non, légers ou lourds, sont possibles. Outre les parcours droits, il est également possible de réaliser des tracés en courbes ou vers un autre niveau.

En général, selon la conception du convoyeur, des charges totales pouvant atteindre 200 kg et des vitesses jusqu’à 80 m/min. sont possibles. Les facteurs qui peuvent influencer la contrainte du convoyeur sont par exemple:

- le poids et les dimensions du produit

- le parcours

- la largeur de convoyeur

- le diamètre du rouleau

- le type de bande

- la précontrainte

- la répartition de la charge, le mode de fonctionnement et les conditions environnantes

Conditions environnantes

Lors de la conception d’un convoyeur, nous prenons en compte les conditions environnantes habituelles dans une production. Cela signifie une application à l’intérieur avec des températures comprises entre +10°C et +60°C, un environnement propre, une humidité atmosphérique usuelle entre 30 et 60 % et ni condensation, ni gouttes. Selon le matériau de la bande, des températures entre -30 et 150°C sont également possibles.

Alternatives de mk

Pour le transport de produits huileux ou à arêtes vives ou pour des températures ambiantes plus élevées, une résistance chimique ou en cas d’humidité, un convoyeur à tapis modulaire est plus approprié. La chaîne de tapis modulaire est plus robuste et, en conséquence, plus résistante à l’usure qu’une bande.

En présence de températures de contact du produit avec le moyen de transport jusqu’à 200°C, il convient d’opter pour un système convoyeur équipé d’une chaîne en acier.

Et si le produit doit être transporté dans une position et une orientation définies, le transport au moyen d’un porte-pièces est recommandé. Pour cela, notre système de porte-pièces Versamove, notre système convoyeur à chaînes charnières Versaflex, notre convoyeur à accumulation SPU-2040 ou notre convoyeur cadencé TKU-2040 conviennent particulièrement bien.

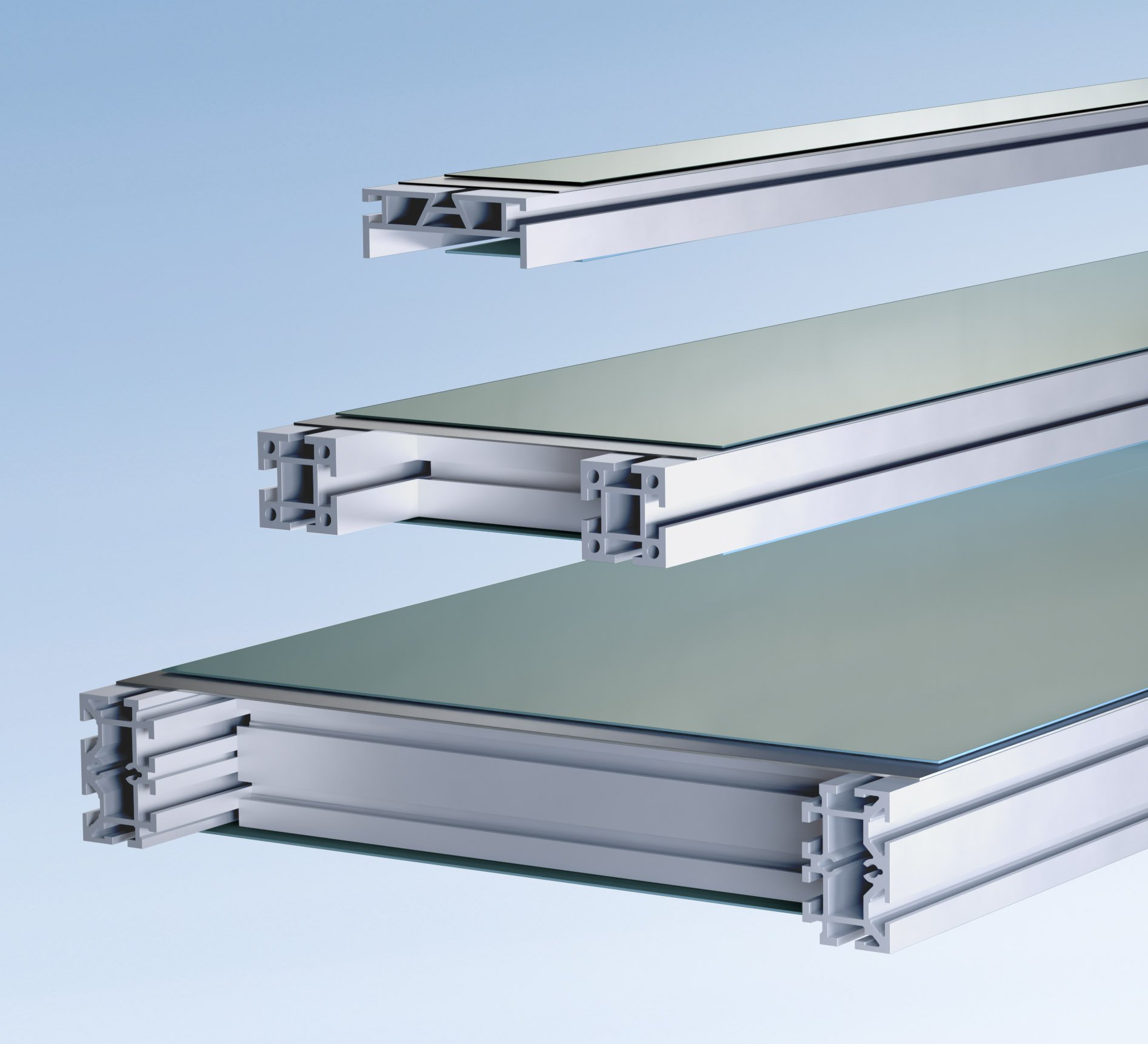

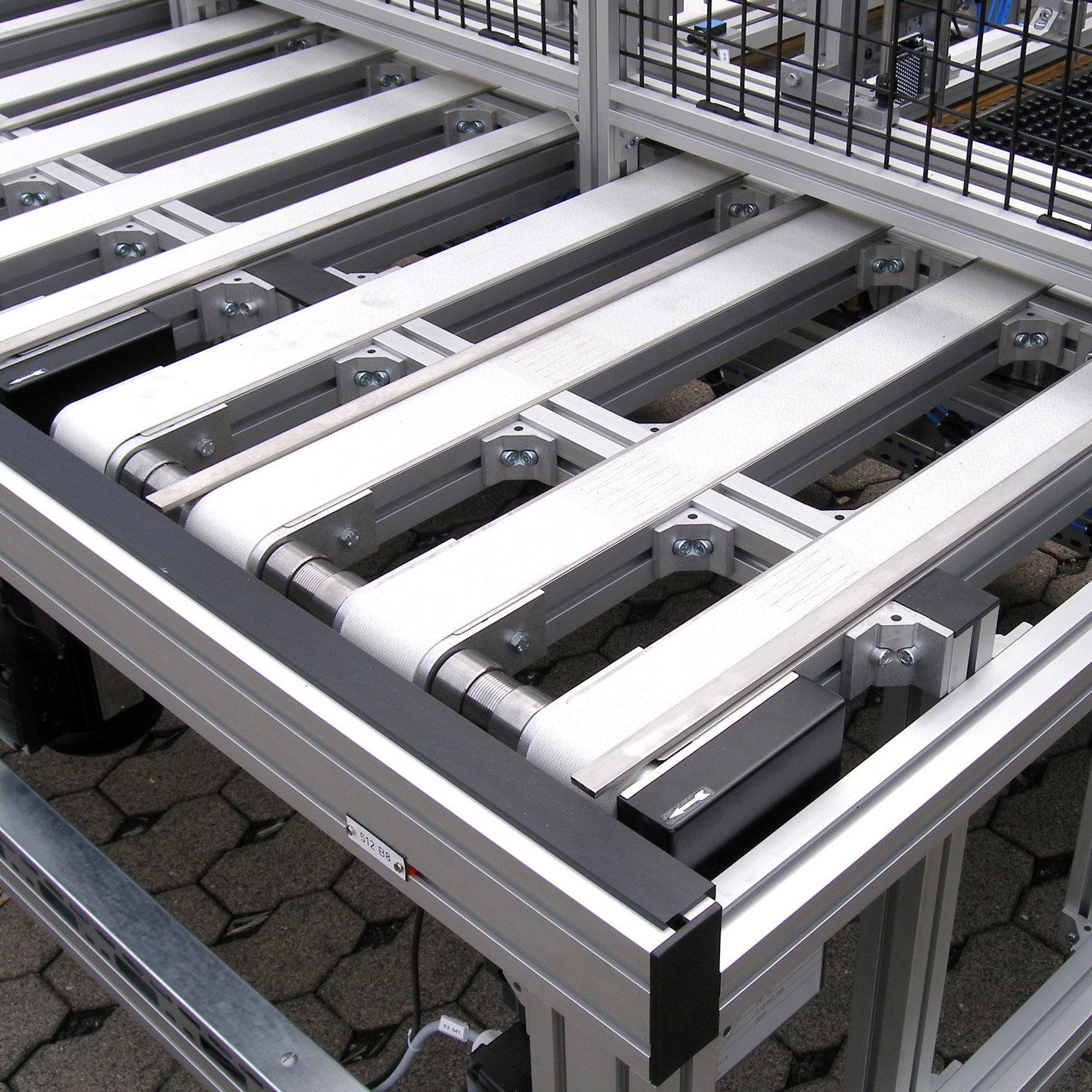

Comme c’est le cas pour tous les systèmes convoyeurs de mk, les convoyeurs à bande sont construits sur la base du système de profilés de mk. C’est-à-dire en profilés en aluminium et au moyen d’une technique de raccordement axée sur la stabilité avec des vis normalisées. Aucun soudage, aucune découpe à la meule ou aucune peinture ne sont requises. La conception en profilés en aluminium garantit d’une part le montage simple du convoyeur et une flexibilité maximale en cas de transformations du système. D’autre part, elle permet d’obtenir un corps du convoyeur résistant à la torsion avec de très bonnes propriétés de portance.

Un autre avantage de la construction en profilés : toutes les installations et tous les systèmes de mk sont compatibles entre eux et, ainsi, peuvent être intégrés de manière optimale dans des installations existantes et complexes. Grâce à la rainure de profilé normalisée d’une largeur de 10 mm, une intégration dans des constructions en profilés en aluminium d’autres fabricants est également garantie.

De plus, la rainure de profilé au niveau des deux côtés longitudinaux du corps du convoyeur offre des possibilités de raccordement pour des pièces de montage comme des montants, des guidages latéraux, des déclencheurs, des butées et d’autres accessoires.

Profilés du corps du convoyeur

Pour la construction des systèmes convoyeurs mk, des profilés du corps du convoyeur avec des sections variées sont disponibles afin de répondre à une multitude d’exigences. Avec de petits convoyeurs à bande, un profilé peut directement être utilisé comme corps du convoyeur, p. ex. le profilé mk 2100 pour le convoyeur à bande GUF-P Mini. En cas de corps de convoyeurs plus grands de convoyeurs à bande, de convoyeurs à courroies dentées, de convoyeurs à chaîne et de convoyeurs à chaînes charnières ou de convoyeur à rouleaux, les profilés sont utilisés comme limons et combinés à l’aide d’une poulie de renvoi, d’une traverse ou d’un rouleau de convoyeur. En fonction de la section du profilé, la bande transporteuse peut aussi être guidée dans le corps du convoyeur pour une pose directe du convoyeur.

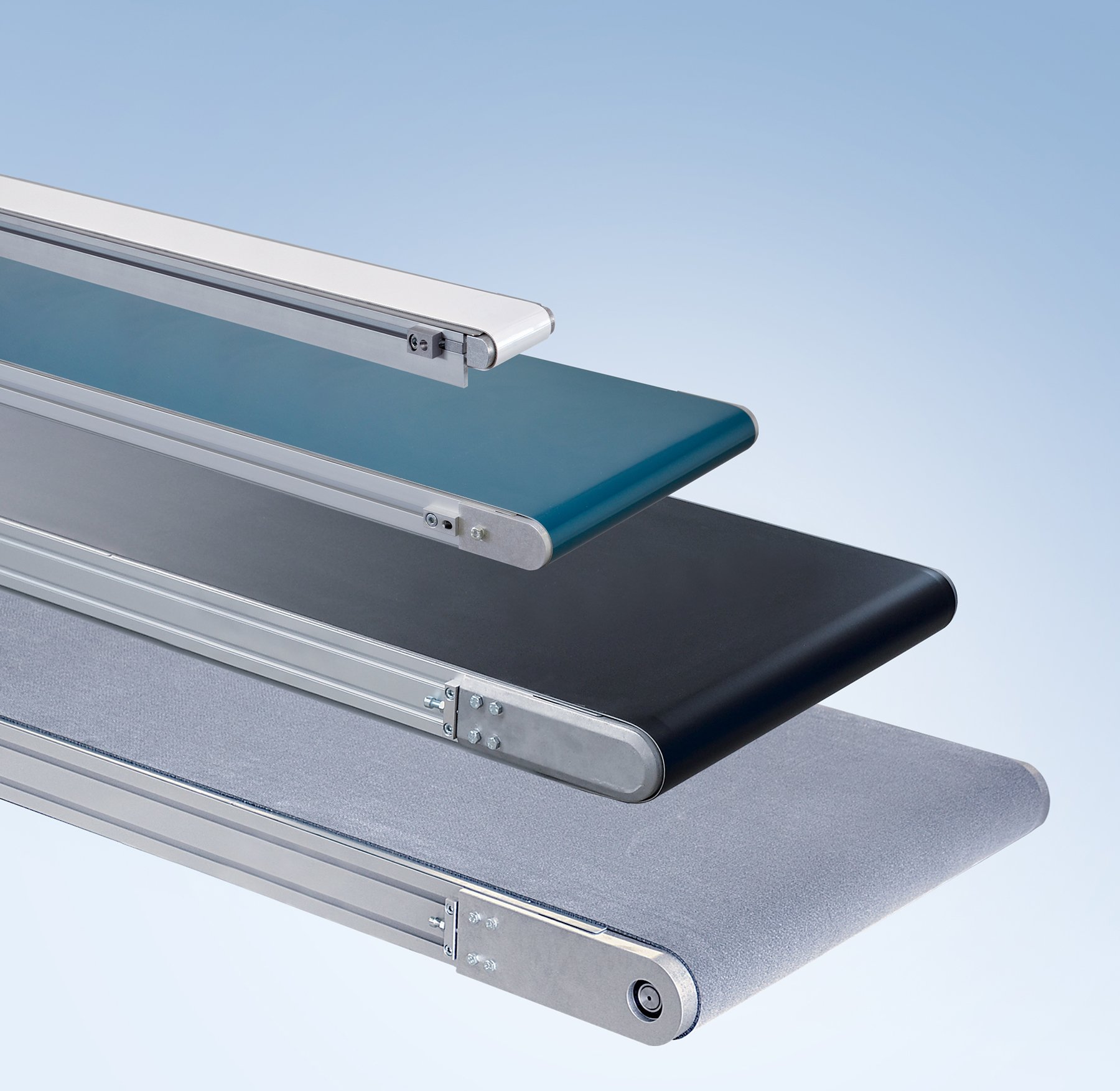

mk propose une énorme diversité de variantes de convoyeurs à bande standardisés et conçus de manière modulaire. Le convoyeur à bande a été développé chez mk au milieu des années 70, et est devenue la norme. Aujourd’hui, après d’innombrables développements et améliorations, il constitue le cœur optimisé de la gamme de technique de convoyage de mk. Au fur et à mesure des années, diverses séries de convoyeurs à bande dans toutes les classes de poids et de taille ont vu le jour parmi les variantes rectilignes. Le convoyeur parfait peut être configuré en fonction de chaque produit à transporter, de chaque fonction de transport et dans toutes les conditions environnantes. La conception ne connait pratiquement aucune limite : les largeurs peuvent être de 50 mm à 2 m en continu, et les longueurs de 300 mm à 20 m. Quant aux charges, elles peuvent atteindre 200 kg, et les vitesses 80 m/min.

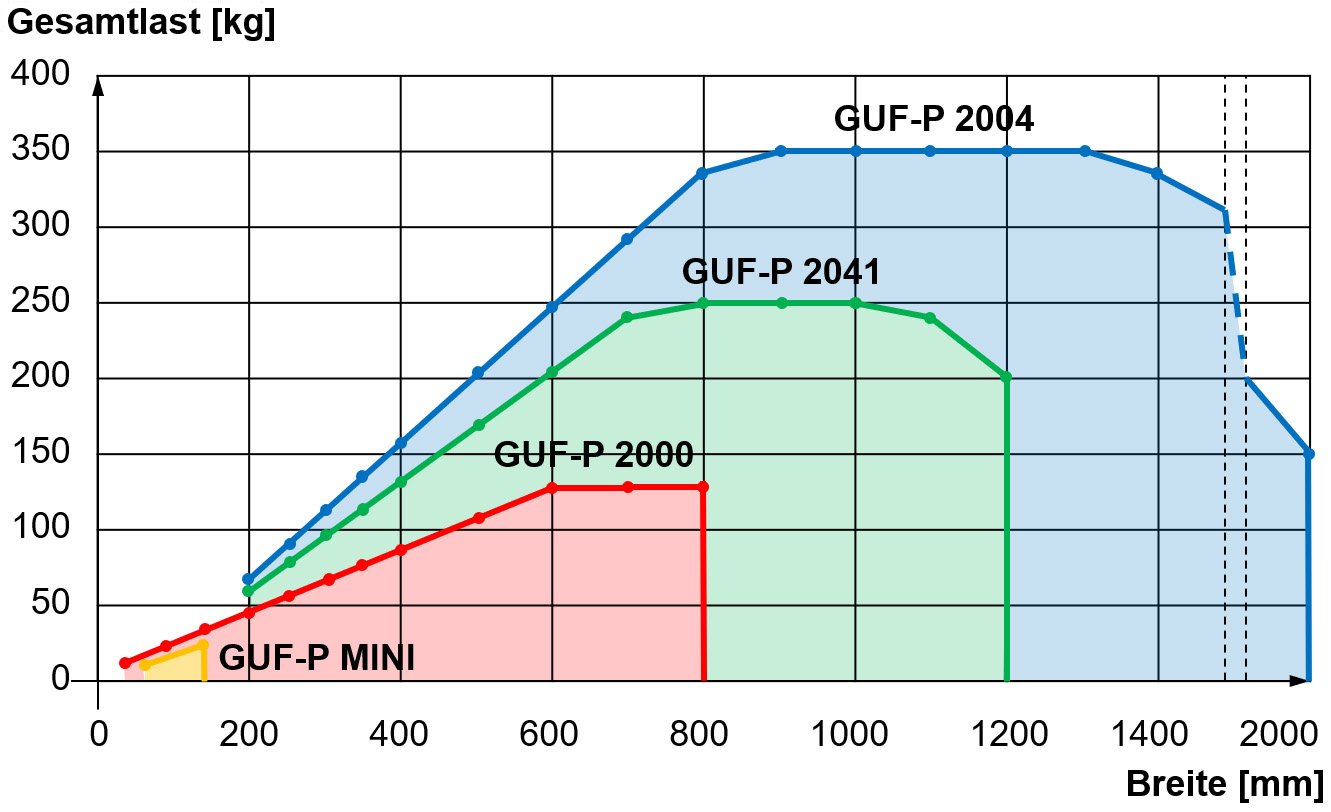

Sélection du système au moyen de la contrainte et de la largeur de convoyeur

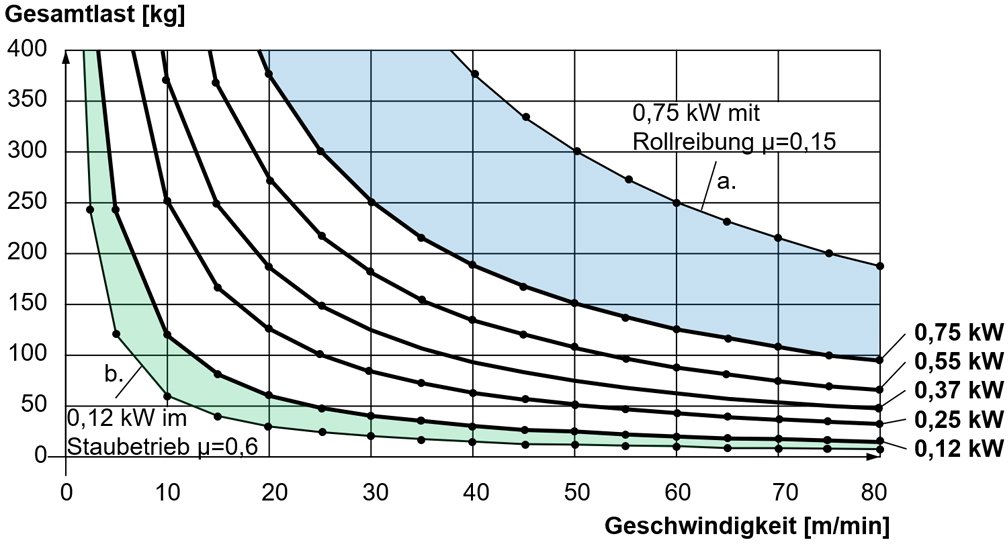

Le diagramme suivant permet de déterminer la charge totale admissible en fonction de la largeur de convoyeur selon le système convoyeur. Les valeurs contenues s’appliquent pour le diamètre maximal du renvoi selon le système et une bande d’une résistance de niveau K1% de 5-8 N/mm.

Oui, les convoyeurs à bande de mk sont disponibles en continu dans chaque longueur et chaque largeur de la gamme prédéfinie. Cependant, pour s'assurer que la courroie fonctionne de manière sûre et stable, il faut faire attention au bon rapport longueur/largeur (voir question 6). Dans des cas individuels, nous veillons à ce que les largeurs et longueurs maximales ainsi que le rapport longueur/largeur idéal soient dépassés en prenant des mesures de conception appropriées.

Pour une livraison rapide et sans problème du convoyeur à bande, il est toutefois recommandé de choisir la largeur de convoyeur à partir des dimensions modulaires respectives disponibles. L’utilisation de composants standard permet d’éviter des constructions spéciales complexes et onéreuses.

Pour garantir un cheminement sûr et stable de la bande, un rapport idéal entre la longueur et la largeur du convoyeur à bande est essentiel. En dehors de ce rapport, la commande du rouleau bombé pour l’ajustement automatique de la bande ne peut pas se déployer.

La zone stable sans restriction est un rapport de longueur à largeur de 2:1 à 20:1, donc de deux à vingt fois plus long que large.

La zone 1,5:1 à 2:1 est possible dans la plupart des cas également sans restriction, mais nécessite un contrôle de la conception. La zone de 1:1 à 1,5:1 est possible uniquement avec des restrictions et des mesures de conception supplémentaires comme, par exemple, des cales longitudinales.

Dans la zone 20:1 à 50:1, il faut utiliser d’une part uniquement des bandes à rigidité transversale et d’autre part les forces transversales ne sont plus admissibles. Elles sont générées par exemple en cas de déplacement latéral, d’alimentation latérale en produits, de transfert et d’alignement de produits au moyen d’un guidage latéral et d’une répartition asymétrique de la charge.

Oui, le flux horizontal de matériaux dans des angles peut être réalisé soit avec un convoyeur à bandes courbes. Il s'agit d'un module convoyeur autonome. En combinaison avec des lignes droites et des plis, une concaténation continue et ininterrompue est garantie. Les marchandises transportées sont guidées sans contact et conservent leur orientation.

Le convoyeur à bandes courbes KGF-P 2040 est disponible dans les versions 90° et 180° et dans des largeurs utiles de 300 à 600 mm. De plus, il est doté d’une arête de coupe roulante de 20 mm de diamètre (cf. question 19), laquelle assure aussi le transfert de petits produits.

Alternatives de mk

Dans une chaîne continue, dans laquelle les marchandises transportées peuvent être guidées avec contact, par exemple des guides latéraux, des interrupteurs ou des poussoirs sont utilisés. Avec ceux-ci, un produit peut être transféré d'un convoyeur à un convoyeur placé perpendiculairement à celui-ci.

Si le flux constant de la chaîne peut être interrompu, le changement de direction peut également être effectué, par exemple, par une unité de levage rotative. Celui-ci prend le produit du convoyeur 1, tourne dans le sens de transport du convoyeur 2 et y transfère le produit.

Oui, les convoyeurs à bande peuvent également transporter des produits vers d’autres niveaux. Les inclinaisons et les pentes jusqu’à environ 20° sont généralement possibles avec une ligne droite de convoyeur à bande. Ceci dépend de la sélection de la bande, du poids du produit et de la puissance d’entraînement.

Pour des inclinaisons supérieures à 20°, et notamment pour le transport vertical de petites pièces, des convoyeurs col de cygne, également nommés convoyeurs en z, sont utilisés. Le convoyeur col de cygne KFG-P 2000 a été conçu dans ce but et est basé sur le convoyeur à bande GUF-P 2000. Les cols de cygne des articulations sont variables, et des bandes, des tasseaux, des montants, des entonnoirs, des glissières et des guidages latéraux sont disponibles. Cette unité de transport roulante convient particulièrement aux utilisations mobiles pour le remplissage de conteneurs ou de boxes grillagés.

Le KFG-P 2000 ECO est une version de la série KFG-P 2000 limitée à 18 variantes. ECO signifie économique, c’est-à-dire d’un rapport coût/bénéfice optimisé, qui se reflète dans son prix économique et un délai de livraison rapide.

Le moyen de transport du convoyeur à bande est la bande transporteuse. Cette bande sans fin est déplacée par frottement via deux rouleaux : le rouleau d’entraînement et la poulie de renvoi. La motorisation du rouleau d’entraînement se fait par entraînement en tête, sous-bande ou intérieur.

En cas d’entraînement en tête et sous-bande, la transmission de force se fait directement au moyen de l’arbre ou indirectement au moyen de la chaîne ou de la courroie dentée. L’avantage de l’entraînement indirect est la possibilité du rapport de transmission, de fines progressions de la vitesse et d’un démarrage amorti.

La disposition de l’entraînement en tête, y compris le moteur, peut alors être définie du côté de l’entrée ou de la sortie, en dessous ou au-dessus du corps du convoyeur et à gauche ou à droite. La position du moteur peut être sélectionnée entre 0°, 90°, 180° ou 270°.

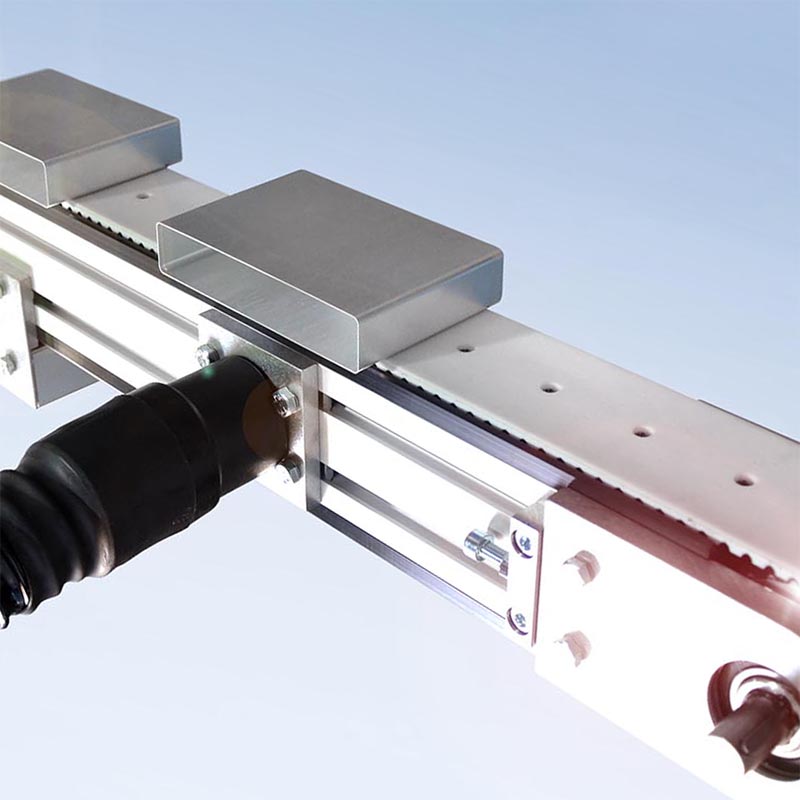

L’agencement de l’entraînement sous-bande ou central a lieu au-dessous du niveau de transport, à l’aide de deux rouleaux de contrainte. Les convoyeurs avec entraînement sous-bande offrent l’avantage du mode de fonctionnement réversible sous certaines conditions et de la possibilité d’arêtes de coupe autant du côté entrée que du côté sortie (cf. question 19).

En cas d’entraînement intérieur, un moteur à tambour est utilisé, grâce auquel le convoyeur ne présente pas de contours gênants. Ainsi, ce système est optimal pour l’intégration dans des installations à faible espace de montage.

Entraînements pour technique de convoyage mk

Oui, il est possible d’entraîner plusieurs convoyeurs de manière synchronisée avec un moteur.

Avec des lignes fonctionnant en parallèle, un convoyeur à bande avec entraînement de tête (AC et AF) peut être couplé avec n'importe quel nombre de convoyeurs à bande sans leur propre entraînement (AA). Les tourillons des rouleaux d'entraînement alignés sont simplement connectés avec des accouplements à cet effet.

Un tel couplage peut bien entendu également être réalisé avec des entraînements sous courroie (BC avec BA). Ceci est utile, par exemple, si les distances entre les convoyeurs doivent être réglables. Dans ce cas, les lignes de convoyage internes sont montées sur des tiges de guidage ou guidées par une unité linéaire, voir photo ci-dessous.

Pour les convoyeurs à bande placés l’un derrière l’autre ou l’un au-dessus de l’autre, l’entraînement peut se faire par chaîne ou par courroie dentée.

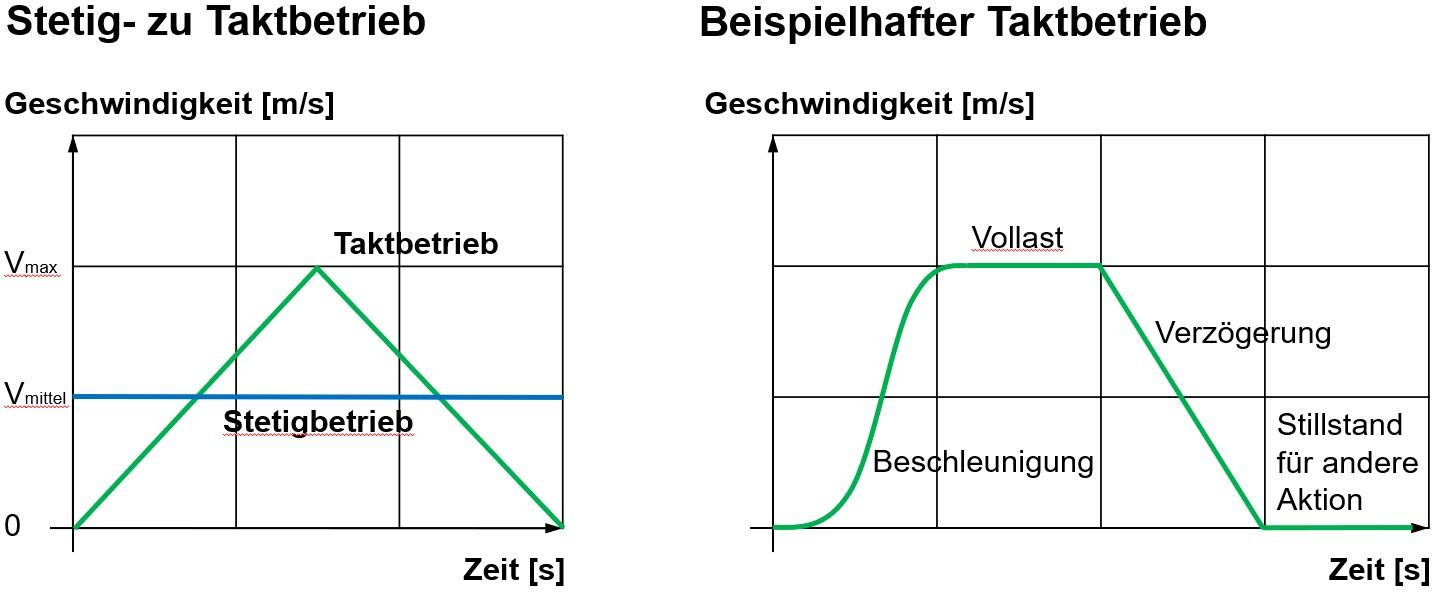

Oui, si besoin, un convoyeur à bande peut être activé et désactivé, par exemple pour la dépose ou le prélèvement des pièces. En mode continu, un convoyeur fonctionne sans interruption. Le produit à transporter est déposé sur le convoyeur en marche.

En cas de quatre désactivations maximum par minute, nous parlons de mode à arrêt. En principe, ce mode est également recommandé pour réduire l’usure quand aucune action n’est prévue pendant plus de 30 secondes.

Le fonctionnement cadencé est en général un cycle fixe qui se répète. Plus de 30 cadences par minute exigent principalement des servocommandes. Plus de 60 cadences par minute sont possibles sur demande, mais nécessitent une considération détaillée du cas d’application.

L’indication de la précision de répétition et de l’exactitude de position à atteindre est importante en mode de fonctionnement cadencé. Les précisions de positionnement dans la plage de +/- 10 mm sont possibles avec des moyens simples comme les déclencheurs ou les barrières lumineuses. La plage de +/- 5 mm exige en général un entraînement direct et une régulation avec des transmetteurs de signaux. La plage de +/- 1 mm demande le passage à la technique linéaire.

Les diagrammes montrent d’une part la nécessité d’une vitesse maximale plus élevée lors du fonctionnement cadencé par rapport au mode continu, d’autre part un déroulement exemplaire d’un fonctionnement cadencé avec démarrage doux et immobilisation pour une autre action, p. ex. pour le traitement du produit à transporter.

Oui, le produit à transporter peut être accumulé sur un convoyeur à bande.

En mode d’accumulation, le convoyeur marche sous le produit retenu. Cela peut être permanent ou de courte durée : par ex. en cas de marche contre une butée de fin de course, en cas de légères variations de vitesse d’un convoyeur à l’autre ou en cas de poussée latérale de charges légères.

Selon la charge totale et la vitesse, il est possible qu’une puissance moteur deux fois plus élevée soit nécessaire dans la mesure où le coefficient de frottement peut doubler entre le mode continu et le mode d’accumulation. Cela doit toutefois être considéré en détail selon le cas d’application. Quel poids peut être effectivement accumulé ? Quel est le coefficient de frottement du produit à accumuler?

En règle générale, il faut toutefois veiller à ce que la bande transporteuse utilisée soit adaptée à l’application concernée, qu’elle soit « adaptée à l’accumulation », « adaptée à l’accumulation sous certaines conditions » ou « non adaptée à l'accumulation » (voir la question 16).

Des moteurs et des réducteurs de qualité supérieure de la marque SEW Eurodrive sont utilisés dans la gamme standard : les motoréducteurs composés de moteur triphasés ou de moteurs à courant continu combinés avec des réducteurs spiroplan, à vis ou à engrenage droit. Ils ont la classe d’efficacité IE3 et la classe de protection IP 54. Des moteurs personnalisés, des servomoteurs ainsi que l’homologation UL-CSA ou les moteurs à plusieurs plages sont utilisés en option.

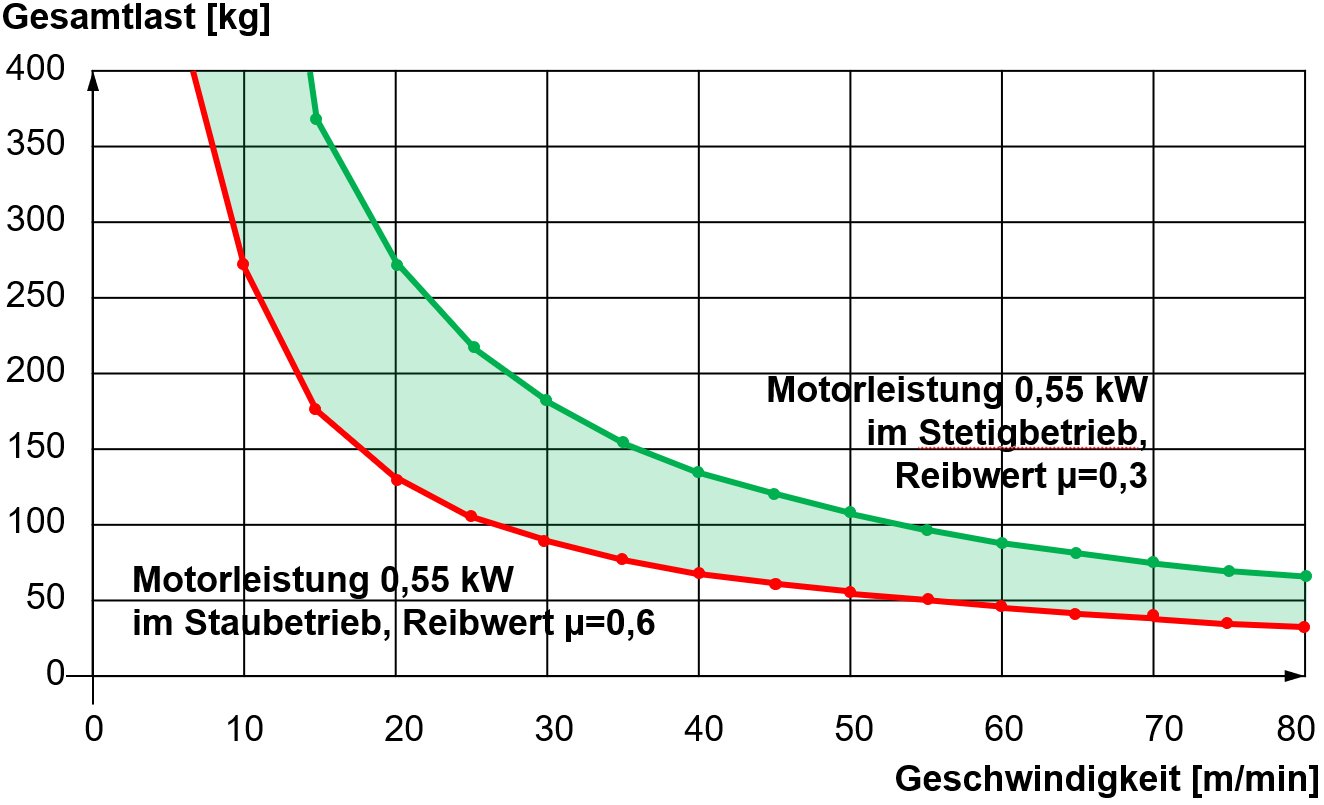

Choix du moteur en fonction de la contrainte et de la vitesse

La puissance du moteur requise en fonction de la charge totale (produit à transporter + moyen de transport) et de la vitesse peut être déterminée au moyen du diagramme suivant. Les valeurs contenues correspondent à un frottement de glissement de µ=0,3, telle qu’elle est entre bande et tôle sous-bande avec des convoyeurs à bande.

Exemple d’influence sur la charge totale autorisée et la vitesse, lorsque...

a. ... le coefficient de frottement est divisé par deux entre un convoyeur à bande (µ=0,3) et un convoyeur à rouleaux (µ=0,15).

b. ... le coefficient de frottement double entre le mode continu (µ=0,3) et le mode d’accumulation (µ=0,6).

Ces valeurs sont données à titre indicatif et doivent être examinées de plus près en fonction de l’application. Quels sont la taille et le type de renvois utilisés? Une arête de coupe est-elle nécessaire? Le produit doit-il être accumulé? Quel est le coefficient de frottement? Un calcul détaillé du moteur permet d’obtenir une valeur précise. Pour une grande partie des calculs, le besoin en puissance du moteur est en réalité inférieur au besoin supposé.

Il est possible de choisir une vitesse nominale au sein des plages prédéfinies. La vitesse de convoyage maximale dépend du choix du moteur, de la charge de la bande, du mode de fonctionnement et d’autres facteurs. Les spécifications de vitesse sont des valeurs nominales et peuvent diverger en fonction des tolérances de régime des moteurs (jusqu’à -10 % à +20 %). La vitesse est aussi plus élevée en cas de fonctionnement dans un réseau 60 Hz, comme p. ex. aux États-Unis.

Si des vitesses définies avec précision sont absolument nécessaires, elles peuvent être garanties par un convertisseur de fréquence ou un Reglomat mk.

Reglomat mk pour moteur à courant continu

En présence de courant continu, il est possible au moyen de Reglomat de régler la vitesse dans la plage 1:6 (0,25-1,5 A ou 0,5-3 A).

Convertisseur de fréquence pour moteur à courant triphasé

À l’aide d’un convertisseur de fréquence, il est possible de régler la vitesse du convoyeur à courant triphasé sur une plage de 1:7 (10-70 Hz) en supposant une vitesse nominale de 50 Hz.

Pour une plage de réglage encore plus grande, par ex. 1:100, l’utilisation de servomoteurs est possible sur demande.

Un rouleau d’entraînement caoutchouté peut être utilisé lorsqu’un convoyeur à bande doit être accéléré au maximum, notamment en présence d’humidité. Cela permet de transmettre le couple de rotation du moteur à la bande de manière optimale et sans glissement. Pour l’utilisation d’une arête de coupe verticale (cf. question 19), un rouleau d’entraînement caoutchouté, par exemple, est généralement nécessaire. L’inconvénient de cette solution est toutefois qu’elle entraîne une usure plus importante.

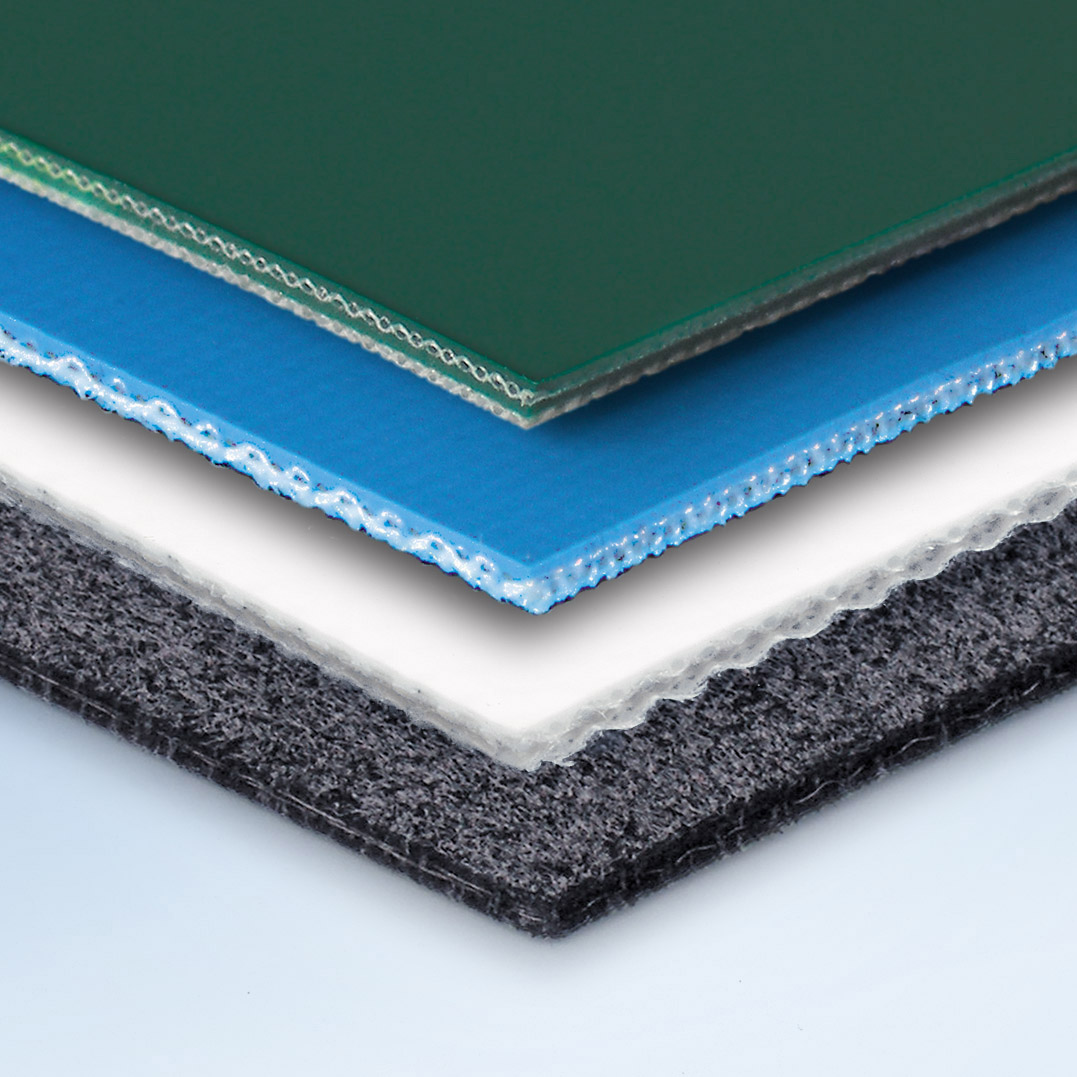

Les bandes des convoyeurs à bande sont soumises en permanence à la contrainte du produit transporté et aux conditions environnantes. Le bon choix de la bande transporteuse appropriée est donc d’une grande importance et dépend de nombreux paramètres :

Adaptée à l’accumulation, adaptée à l’accumulation sous certaines conditions ou avec de bonnes propriétés de transport.

Compatible avec les arêtes de coupe, antistatique ou conforme aux normes FDA.

Résistante à l’huile, à la coupe ou à la température.

Structurée, imprimée ou transparente.

En PVC, PU ou Novo.

Les bandes transporteuses standard de mk offrent un large choix de matériaux et de structures les plus divers pour presque toutes les applications de convoyage.

Vers les bandes transporteuses

Selon les exigences de transport, la bande transporteuse peut en outre être équipée de profils de soudure, comme des tasseaux ou des bords de contenance. Les bords de contenance ondulés servent par exemple de limite latérale pour augmenter la hauteur de chargement du convoyeur à bande. Les tasseaux servent à entraîner le produit transporté sur les convoyeurs continus ou à séparer la bande (voir question 17).

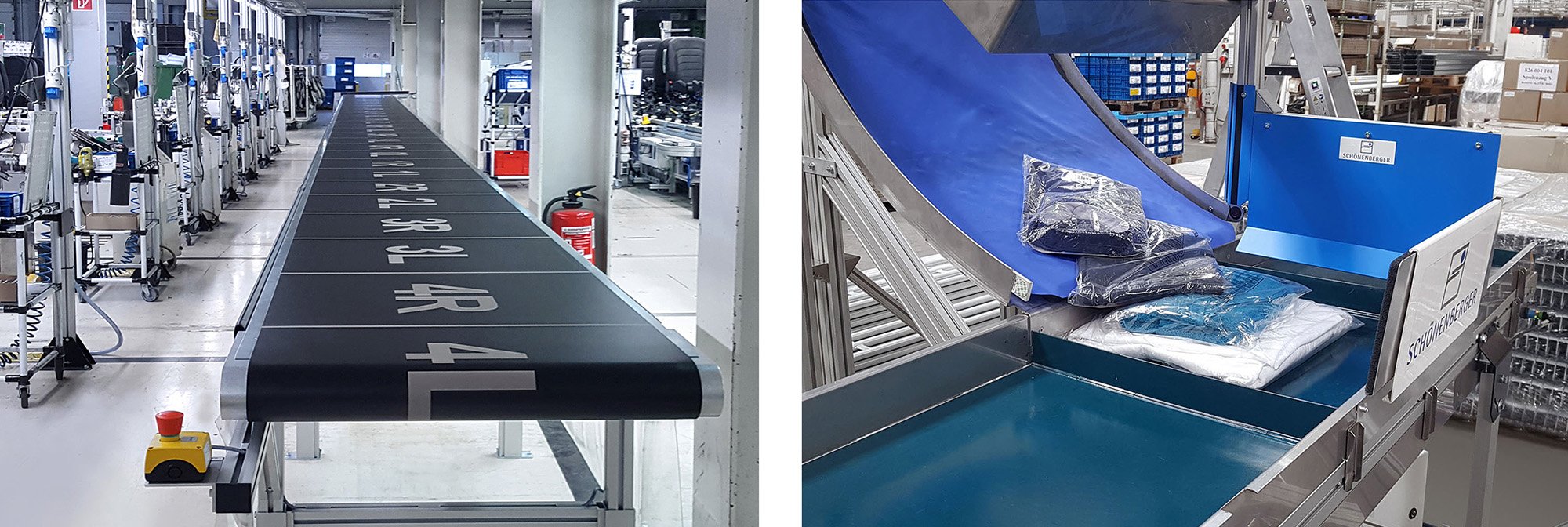

Oui, des zones peuvent être définies ou séparées sur une bande transporteuse.

Lorsque les produits doivent être triés sur un convoyeur à bande, c’est-à-dire amenés selon une certaine séquence, ou lorsque des collections d’articles doivent être transportées. La bande transporteuse peut alors être munie de séparations et de marquages.

Cela peut se faire, par exemple, par l’impression de lignes et de numéros appropriés sur la bande. Le produit transporté peut ainsi être déposé et traité « just-in-sequence », c’est-à-dire selon l’ordre du processus.

Il est également possible de séparer une bande à l’aide de profilés à souder comme, par ex., des tasseaux transversaux. Il est ainsi possible de créer des compartiments individuels dans lesquels sont par exemple rassemblées des collections d’articles, comme c’est généralement le cas dans la vente par correspondance. A l’aide de cellules photoélectriques, les tasseaux transversaux peuvent également servir à la synchronisation du convoyeur. Les tasseaux transversaux servent toutefois en premier lieu à entraîner le produit transporté en présence de convoyeurs inclinés. En particulier en combinaison avec des bords de contenance pour le transport de marchandises en vrac (voir question 18).

Dans le cas le plus simple, le produit à transporter est transporté et retiré sans contact. Si un guidage de produit est nécessaire, la solution la plus fréquemment utilisée est le guidage latéral.

Afin de protéger le produit contre la chute ou pour éviter des collisions avec l’environnement, les guidages latéraux peuvent simplement faire office de limite latérale du convoyeur. Dans ce contexte, ils ont une position fixe, généralement sur l’arête extérieure de la bande transporteuse.

Si la position, l’emplacement ou l’orientation du produit doivent être manipulés, les guidages latéraux peuvent être utilisés de nombreuses manières. Avec leur aide, le produit peut, par exemple, ...

- ... être stabilisé en cas de centre de gravité élevé, ...

- ... être centré sur la bande transporteuse, ...

- ... être redirigé sur la ligne de transport, ...

- ... être éjecté ou introduit, ...

- ... être guidé sur plusieurs voies, ...

- ... ou être pivoté à l’horizontale.

Les guidages latéraux peuvent être montés à demeure ou être conçus pour être réglables en fonction de l’application. En cas de changements fréquents de format, le réglage peut également avoir lieu au moyen de guidages linéaires avec un volant et un compteur / affichage numérique. Un réglage automatique est possible sur demande.

Les guidages latéraux peuvent être montés sans problème sur la rainure de profilé latérale du profil du corps du convoyeur. Presque toutes les configurations sont possibles. Les possibilités de construction sont quasiment infinies grâce à l’utilisation du système de profilés en aluminium mk.

Pour le transport de petites pièces et de produits en vrac, aucune fente ne doit se trouver entre le guidage latéral et la bande transporteuse. Un bord de contenance peut servir ici de limitation latérale. Il s’agit d’un profilé ondulé à souder qui est fixé le long des arêtes extérieures de la bande transporteuse. Il est particulièrement utilisé en cas de convoyeurs col de cygne.

Lors du transport de petits produits, il est important de réduire au maximum le transfert d’un convoyeur à bande à un autre, par exemple d’une courbe à une ligne droite. Un transfert sécurisé du produit a lieu lorsque celui-ci est environ trois fois plus long que l’écart entre les points d’appui. Cela peut être réalisé avec ce que l’on appelle une arête de coupe. Il peut s’agir d’un rouleau de renvoi d’un diamètre particulièrement petit (arête de coupe roulante, ø 12/ 19 mm) ou, dans des cas spécifiques, d’une arête fixe sur laquelle la bande transporteuse glisse (arête de coupe fixe, ø 10 mm). Lors du choix de la bande, il convient de respecter impérativement le diamètre minimal admissible du renvoi.

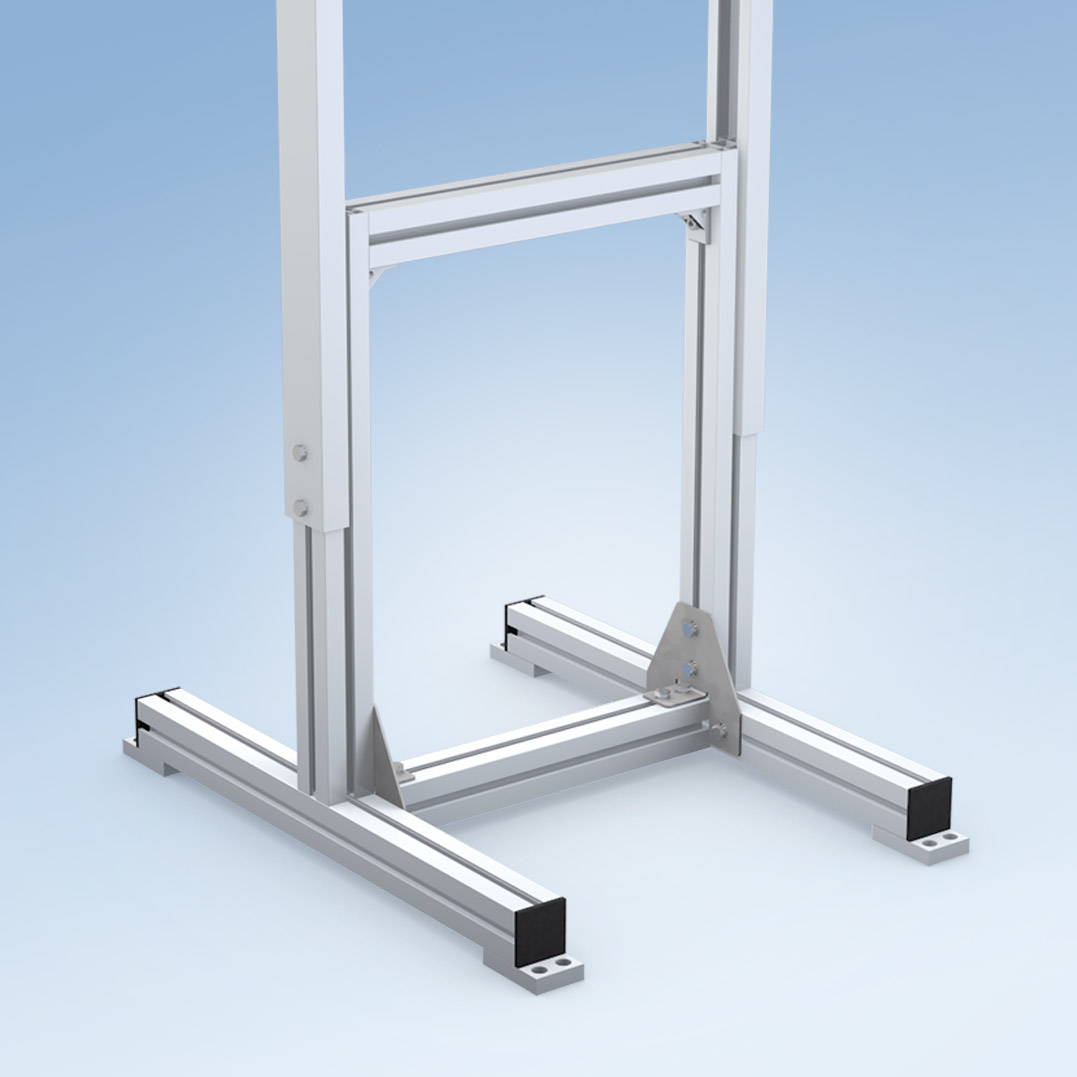

Pour le fonctionnement correct d’un convoyeur, un support sûr et stable est entre autres décisif. La fixation du convoyeur à bande doit être conçue de manière conforme au cas d’application. Différents types de montants sont disponibles dans différentes versions et catégories de poids. Il n’y a guère de restrictions à ce sujet :

- Montants simples compacts pour convoyeurs courts et étroits

- Montant stable en forme de H avec entretoises et/ou traverses garantissant une très bonne stabilité

- Montants avec roulettes pivotantes ou fixes pour une utilisation mobile

- Réglage en hauteur et pivotement possibles pour des conditions de procédure changeantes

- Bâtis individuels pour des conditions particulières

- Connexion directe au bâti de la machine via la rainure de profilé du corps du convoyeur

Les systèmes de montants mk peuvent être personnalisés et adaptés selon l’application et les conditions environnantes. Les possibilités de construction sont quasiment infinies grâce à l’utilisation du système de profilés en aluminium mk. Il convient de tenir compte du rapport entre la hauteur et la largeur ainsi que du centre de gravité de la charge et des influences extérieures en ce qui concerne la stabilité.

Accéder aux systèmes de montants

Les petits convoyeurs et les convoyeurs à bande avec des contours gênants aussi réduits que possible conviennent particulièrement bien aux espaces réduits.

Nous avons développé le petit convoyeur GUF-P Mini spécialement dans ce but. Grâce à sa faible hauteur de montage de 35 mm, cette série convient parfaitement pour une utilisation dans des installations complexes offrant peu de place. Étant donné que le retour de la bande a lieu au sein du corps du convoyeur, même une pose directe du convoyeur sur le banc de machine est possible. Il est disponible dans des longueurs de 360 à 5 000 mm et des largeurs de 75 à 150 mm.

Contours gênants

Pour la plupart des applications, la hauteur de construction compacte du corps du convoyeur est décisive. Les contours gênants, comme par exemple l’entraînement, peuvent parfois dépasser et être un peu plus grands. Généralement, ils se trouvent en dehors de la zone importante de la machine.

Mais si l’entraînement est vraiment gênant, il existe de nombreuses possibilités afin de positionner ou de proportionner ce dernier différemment. Nos entraînements en tête (A*) ou nos entraînements sous-bande (B*) peuvent être montés quasiment n’importe où sur le convoyeur. En option, des moteurs pas à pas et des servomoteurs peuvent être utilisés avec une densité de puissance élevée. Par rapport aux moteurs asynchrones à courant triphasé équipés de grands réducteurs, ils sont nettement plus compacts.

Si le convoyeur entier doit être intégré à l’intérieur d’une machine, il ne doit généralement pas présenter de contours gênants ou seulement de faibles contours. Dans ce cas, un moteur interne comme un entraînement à tambour (C*) par exemple est recommandé. Celui-ci est disponible pour le GUF-P 2000 dans des variantes avec des diamètres de 53 et 81 mm.

Entraînements pour technique de convoyage mk

Alternatives de mk

Si un convoyeur particulièrement étroit est requis, il est possible que, selon la longueur du convoyeur ou les conditions environnantes, la friction existante ne suffise pas pour l’entraînement, faute de surface de friction. Dans ce cas, un convoyeur à courroie dentée entraîné par complémentarité de forme est recommandé.

Oui, en plus du simple transport d’un point A vers un point B, les convoyeurs à bande sont également en mesure de séparer, de trier ou de mettre en tampon à l’aide de moyens simples.

La méthode la plus simple pour la mise en tampon ou le stockage consiste à transporter le produit contre une butée, que l’on appelle un étrier d’accumulation, et de l’accumuler ainsi sur le convoyeur à bande (voir question 12). La surface tampon correspond ici à la surface de bande disponible. Cette surface peut être augmentée en conséquence par un ou plusieurs convoyeurs à bande parallèles fonctionnant en sens inverse. Dans ce cas, la pression d’accumulation est réduite et la formation de ponts est empêchée. Cette méthode de mise en tampon convient aussi bien aux tâches de type « table tournante » qu’aux tâches de type « premier entré, premier sorti ». Pour des produits de très petites dimensions, lesquels requièrent une fente minimale entre les différents convoyeurs, il est recommandé d’utiliser des convoyeurs à tapis modulaire ou des convoyeurs à chaînes charnières. Cette fonction appelée « BiFlow » permet non seulement de mettre en tampon les produits à transporter, mais aussi de les séparer et de les disposer en rangées. C’est-à-dire de les ordonner de manière à pouvoir être automatisés.

Une autre possibilité de séparer ou de désolidariser des produits peut être mise en œuvre par des convoyeurs à bande à différentes vitesses. Ce faisant, le produit à transporter est transféré d’une bande à vitesse lente vers une bande à vitesse rapide. Cela fonctionne autant avec des convoyeurs positionnés les uns derrière les autres qu’avec des convoyeurs parallèles. En revanche, si les produits sont transférés d’un convoyeur rapide vers un convoyeur lent, ceux-ci sont freinés et les écarts entre les produits sont réduits.

Afin de séparer les produits à transporter, mais aussi de les trier et de les éjecter, divers composants supplémentaires peuvent également être utilisés. Il s’agit, par exemple, de pièces de montage comme des butées, de guidages latéraux, de dispositifs de séparation ou de roues en étoile. Ceux-ci peuvent traiter les produits précisément et dans la cadence requise du processus.

Alternatives de mk

En règle générale, une table tournante est également utilisée pour la mise en tampon, le stockage, la désolidarisation et la séparation. Celle-ci est placée entre deux étapes de travail. La surface libre de l’établi fait office d’espace de stockage et les produits peuvent être évacués et réintroduits dans le processus en fonction des besoins.

Afin de remplir des exigences spécifiques, des fonctions supplémentaires peuvent être intégrées dans le convoyeur à bande. Des unités de lumière transmise pour des systèmes de contrôle optique ou des corps du convoyeur fonctionnant avec le vide pour le transport en position fixe peuvent par exemple être utilisés. Il est également possible de concevoir des convoyeurs magnétiques pour marchandises ferromagnétiques ou des convoyeurs de lecture avec systèmes intégrés pour lire et écrire des données (par ex. RFID). Des tâches inhabituelles requièrent des solutions spécifiques.

Oui, vous pouvez mettre le convoyeur à bande en service de manière autonome. Un manuel d’instructions en anglais et en allemand pour le montage mécanique est fourni avec le convoyeur.

En tant que version avec système de commande (Reglomat, convertisseur de fréquence), le convoyeur dispose du label CE et remplit les exigences de la directive machines (DM) pour une machine complète. Dans ce cas, il suffit de le brancher via connecteur à l’alimentation électrique.

Dans la version standard, le moteur est certes monté, mais non raccordé. La livraison a lieu sous forme de « moteur avec boîte à bornes ». Dans ce cas, un électricien spécialisé doit se charger de l’installation électrique.

Une bande en forme de croissant est une bande transporteuse qui n’a pas été fabriquée correctement et qui réalise une courbe sur sa longueur, comme un croissant. Ce défaut résulte du non-respect des tolérances de fabrication admissibles lors de la découpe de la largeur et de l’assemblage non perpendiculaire avec la bande sans fin. De telles bandes perturbent le centrage automatique en raison de l’effet de commande différent du rouleau bombé. Il est possible de mieux reconnaître ce défaut lorsque la bande non montée est doublement superposée. Nos techniciens de service évaluent volontiers ce défaut à l’aide d’une photo. Si la bande présente bel et bien une forme de croissant, elle doit être remplacée.

Si vous avez besoin d’assistance en cas de défaut ou de réclamation, veuillez contacter notre équipe de service à l’adresse électronique service(at)mk-group.de.

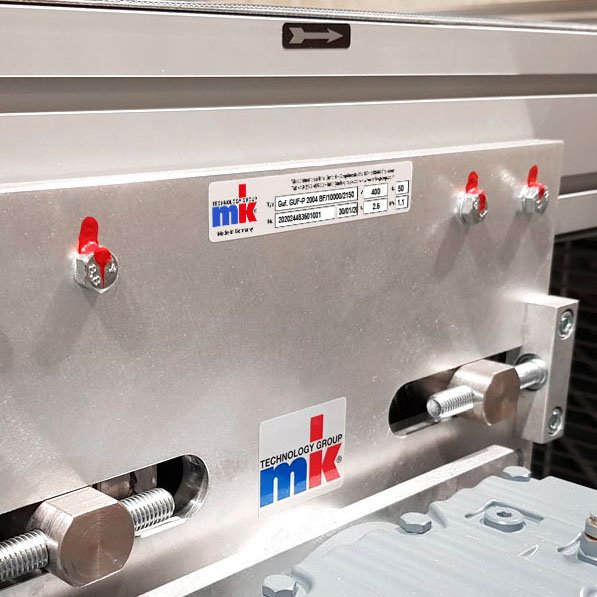

Veuillez nous transmettre le numéro de la machine et/ou photographiez la plaque signalétique mk (sur l’entraînement du convoyeur) et décrivez brièvement la situation.

La documentation fournie avec le convoyeur contient entre autres des schémas et des nomenclatures des pièces d’usure. Il est possible d’y identifier les pièces nécessaires pour une livraison de remplacement.

Si la bande transporteuse est usée ou défectueuse, elle doit être remplacée. Pour les convoyeurs jusqu’à 600 mm de large, celle-ci peut être remplacée et soudée directement sur place. Une installation mobile de soudage de bande assure des jonctions sans fin de la plus grande qualité de liaison.

La quasi-totalité des composants électroniques, électriques et optoélectroniques font partie des composants sensibles aux décharges électrostatiques (ESDS, anglais : electrostatic discharge sensitive). Une protection efficace contre les décharges électrostatiques est nécessaire pour protéger les composants sensibles contre une détérioration ou une destruction. Cette protection est décrite dans la série de normes DIN EN 61340.

La version contre les décharges électrostatiques habituelle chez mk de systèmes convoyeurs prévoit les mesures suivantes :

- Support de transport (bande transporteuse) et glissières antistatiques avec une résistance de surface inférieure à 1011 ohms

- Composants conducteurs comme des attaches « PE » avec une résistance de surface inférieure à 105 ohms comme composants de protection contre les décharges électrostatiques

- Conception pour un environnement sec (humidité ambiante > 40 % et < 60 %) et température ambiante 20 °C

Oui, la société mk dispose du savoir-faire et de l’expérience nécessaires pour la conception de convoyeurs spécialement adaptés aux salles blanches et aux laboratoires. Ces convoyeurs pour salle blanche sont des convoyeurs à bande ou à courroie dentée conçus pour de faibles émissions de particules et un nettoyage optimisé. Ils conviennent particulièrement pour une utilisation dans des environnements de production aux hautes exigences en matière de propreté technique, comme par exemple dans le domaine de la micromécanique, lors de la production d’appareils électroniques et optiques, ainsi que pour la fabrication de batteries et de piles à combustible. Les convoyeurs à bande peuvent être certifiés et sont de plus fabriqués spécialement pour les salles blanches. Une livraison sous emballage scellé pour une utilisation rapide en salle blanche est également possible.

Accéder aux convoyeurs pour salle blanche

En règle générale, les convoyeurs à bande ne nécessitent quasiment pas d’entretien et sont résistants à l’usure. Afin d’éviter toute panne, le convoyeur à bande doit tout de même être soumis à une maintenance préventive régulière. Idéalement, cette maintenance doit avoir lieu conformément aux intervalles prescrits dans la notice d’utilisation. Pour des raisons de sécurité, seul du personnel spécialisé formé à cet effet est autorisé à la réaliser. Les personnes non initiées doivent s’adresser à l’équipe de service mk. Selon les exigences du client, des contrats de maintenance personnalisés peuvent également être conclus.

La propreté est la condition sine qua non d’un fonctionnement irréprochable du convoyeur. Afin garantir un état de fonctionnement durable et sûr, les personnes non initiées peuvent soumettre la bande, la tôle sous-bande et d’autres modules librement accessibles à un contrôle visuel et à un nettoyage superficiel correspondant. Selon la bande, différentes méthodes de nettoyage doivent être appliquées (bande lisse : chiffon humide, bande feutre : aspirateur). Afin d’éviter toute blessure, le convoyeur doit être débranché du secteur au préalable.

La bande est tendue et ajustée en usine avant la livraison du convoyeur. Si la bande transporteuse de votre convoyeur ne maintient pas sa trajectoire, c’est-à-dire si elle se déplace en biais, il convient de vérifier les conditions suivantes :

- Le corps du convoyeur ne doit pas être tordu, c’est-à-dire qu’il ne doit présenter aucun torsion lors de l'installation. Le niveau de convoyage doit être aligné et plan et contrôlé dans le sens de la longueur et de la largeur à l’aide d’un niveau à bulle.

- Tous les cylindres doivent être propres. Les pièces endommagées ou fortement usées doivent être remplacées.

- Tous les cylindres (d’entraînement, de renvoi, de rouleaux sous-bande) doivent être paraxiaux et perpendiculaires au cheminement de la bande.

- La prétension de la bande doit être juste assez importante pour permettre un entraînement correct de la bande avec charge.

En raison du transport, de l’installation ou du relâchement de la bande, il peut cependant être nécessaire, au cours des deux premières semaines qui suivent la mise en service, de retendre ou de réajuster la bande. De plus, étant donné que la bande transporteuse est soumise à des contraintes élevées, elle s’allongera avec le temps. Elle doit donc être également retendue à intervalles réguliers. Dans ce contexte, le réglage de la voie est également indispensable.

Pour des raisons de sécurité, seul du personnel spécialisé formé à cet effet est autorisé à la réaliser. Les personnes non initiées doivent s’adresser à l’équipe de service mk. Selon les exigences du client, des contrats de maintenance personnalisés peuvent également être conclus.

Rouleaux bombés (cylindriques-coniques)

Pour tous les convoyeurs à bande mk, le réglage de la bande est considérablement facilité par des rouleaux d’entraînement et de renvoi de forme bombée. La forme bombée assure le déplacement centré de la bande sur le corps du convoyeur. Dans ce contexte, la bande cherche à équilibrer les forces entre les zones coniques gauche et droite grâce aux différentes vitesses circonférentielles du rouleau. Cet auto-ajustement nécessite la prétension correcte de la bande et, selon le type de bande, un rapport longueur-largeur de 2:1 à 20:1. Ce faisant, un mouvement pendulaire de la bande est tout à fait normal. La bande a besoin de 2 à 10 tours pour que l’effet de commande du rouleau bombé puisse se déployer. Pour cela, la bande est toujours un peu plus étroite que le convoyeur. Un contact léger sur l’arête du corps du convoyeur ou sur des éléments de raccordement comme des montants de bande ou un guidage latéral n’est généralement pas critique.