Transportador con banda de acero como medio de transporte

Tarea

En la producción de placas de plástico, las piezas en bruto se funden en el horno para crear una placa homogénea. En el horno de vacío se trabaja con temperaturas superiores a los 100 °C y se crea una atmósfera químicamente agresiva debido a la evaporación de los plásticos.

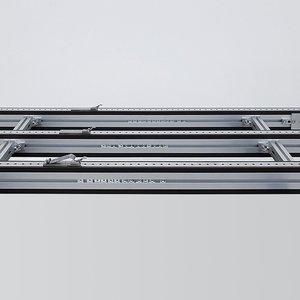

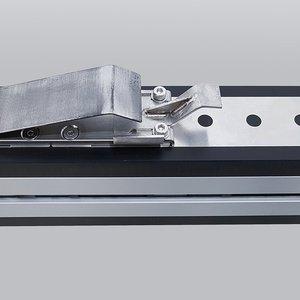

Para automatizar este proceso, se ofrece al fabricante una entrada y salida para el horno que tenga varios niveles. Cada nivel estará equipado con un transportador de 3 vías para que las placas puedan entrar y fundirse en el horno al mismo tiempo. De esta forma se consigue un elevado rendimiento. Los transportadores estarán montados sobre un dispositivo de basculación que pueda hacerlos bascular frente a la entrada del horno y devolverlos a su posición normal en poco tiempo. Para recoger y depositar los productos en el horno, el movimiento deberá poder invertirse con una gran aceleración. Un arrastrador especial garantizará la evacuación segura gracias al perfecto ajuste del medio de transporte y el producto.

Los transportadores deben ser capaces de soportar las elevadas temperaturas frente al horno y ser resistentes a los vapores químicamente agresivos.

Solución de mk

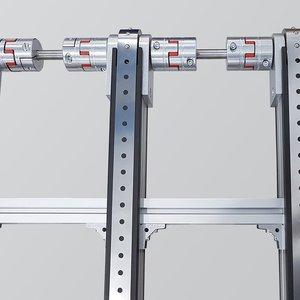

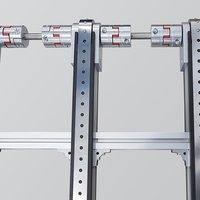

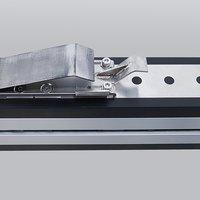

En cada nivel se instala un transportador mk de tres vías a partir de un transportador de correa dentada mk ZRF-P 2040 con una banda de acero inoxidable como medio de transporte. La banda de acero está perforada y se acciona al engranar con las levas del accionamiento. Esto hace que el movimiento sea muy preciso, sobre todo con altas aceleraciones y en funcionamiento continuo de marcha inversa.

El transportador está diseñado para soportar las altas temperaturas cuando se abre el horno a la entrada y también los productos calientes. La combinación de la banda de acero inoxidable con listones deslizantes especiales garantiza una gran resistencia a la temperatura y a los vapores químicamente agresivos. Asimismo, se usan cojinetes de acero inoxidable resistentes a la temperatura.

Ventajas para el cliente

- Solución personalizada para condiciones ambientales especiales

- Asesoramiento competente gracias a nuestros conocimientos y experiencia en materia de manipulación

- Sistema modular

Productos utilizados

> Ningún producto estándar

> Adaptación personalizada del sistema modula mk