En una línea de envasado de un fabricante de alimentos, los envases individuales se empaquetan en cajas de cartón y se etiquetan. Una vez cerradas las cajas, estas deben transferirse al sistema automático de paletización. Para llegar hasta él, las cajas tiene que superar una altura de unos 3,5 m.

Cintas transportadoras en construcción de perfiles modular

Los transportadores de banda se encargan de la mayoría de las tareas de transporte en casi todas las aplicaciones industriales y son especialmente adecuados para el transporte de materiales envasados y no envasados de las más diversas formas y dimensiones.

Para alimentar productos de una estación de mecanizado en un tramo del proceso o extraerlos del mismo, las cintas transportadoras son el medio preferido en el sector de la fabricación de máquinas. Gracias a su extensa oferta de módulos estándar y accesorios, los transportadores de banda mk se adaptan óptimamente a todos los requerimientos. Además de para los tramos rectos, los transportadores de banda se pueden adquirir también como transportadores de curvas e inclinados.

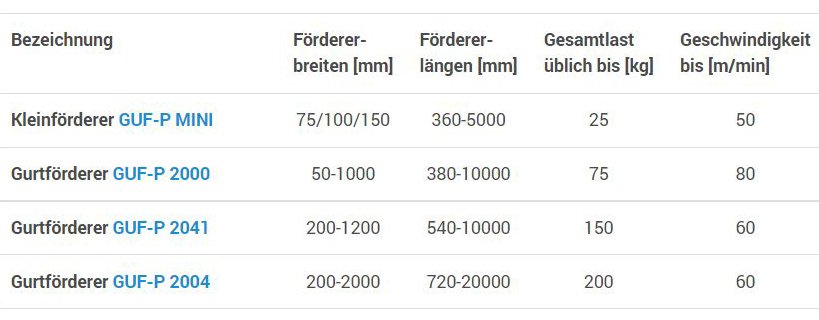

Datos técnicos

- Anchuras: 50-2000 mm

- Longitudes: 300-20000 mm

- Carga total: estándar hasta 200 kg

- Velocidad: hasta 80 m/min

- Opciones: dos vías, inclinado, de curva, INOX

*Se pueden solicitar valores distintos a estos datos

Catálogo técnica de transporte

Puede encontrar información detallada sobre transportadores de banda en nuestro catálogo de técnica de transporte.

DescargarConfigurador de técnica de transporte

Con el configurador de técnica de transporte se puede crear fácilmente una cinta transportadora mk individual incl. modelo CAD y oferta.

Configurar ahoraLos productos especialmente sensibles pueden sufrir daños al colocarlos sobre un sistema de transporte. Esto afecta tanto a los productos muy ligeros y frágiles como a los pesados y sensibles a las vibraciones. El cliente necesitaba una solución que minimizase las vibraciones al depositar los…

Un proveedor de componentes de automóviles para la iluminación y la electrónica apuesta por otras acciones de automatización en sus procesos anteriores como parte de la seguridad de la sede. Para una utilización más eficiente y flexible de las máquinas, se debe mejorar el flujo de material en las…

FAQ transportador de banda: preguntas y respuestas más importantes sobre el transportador de banda

Aquí encontrará las preguntas y respuestas más importantes sobre el transportador de banda. En caso de no encontrar respuesta a su pregunta, por favor, no dude en ponerse en contacto con nosotros. Estamos a su disposición, incluso personalmente. Póngase directamente en contacto con la persona de contacto responsable de su área o utilice nuestro formulario de contacto general.

El transportador de banda también recibe otros nombres, como cinta transportadora, transportador de cinta, banda transportadora o cintas francas. En mk, sencillamente, GUF (del alemán “GUrtFörderer”).

El transportador de banda resulta especialmente adecuado para el transporte de cargas individuales envasadas y sin envasar de las más variadas formas y dimensiones. Tampoco plantea requerimientos especiales de ubicación, posición o geometría de posicionamiento del producto. Asimismo, puede diseñarse como sistema de transporte fijo o móvil.

En el transportador de banda, el medio de transporte es una cinta de tejido continua y sin fin (correa de transporte), que se acciona mediante fricción a través de un rodillo de accionamiento y una polea de inversión. En cambio, el medio de transporte en los transportadores de banda modular y de charnelas está integrado por cadenas de eslabones. Estos, aunque se accionan mediante unión positiva, no resultan tan silenciosos como un transportador de banda.

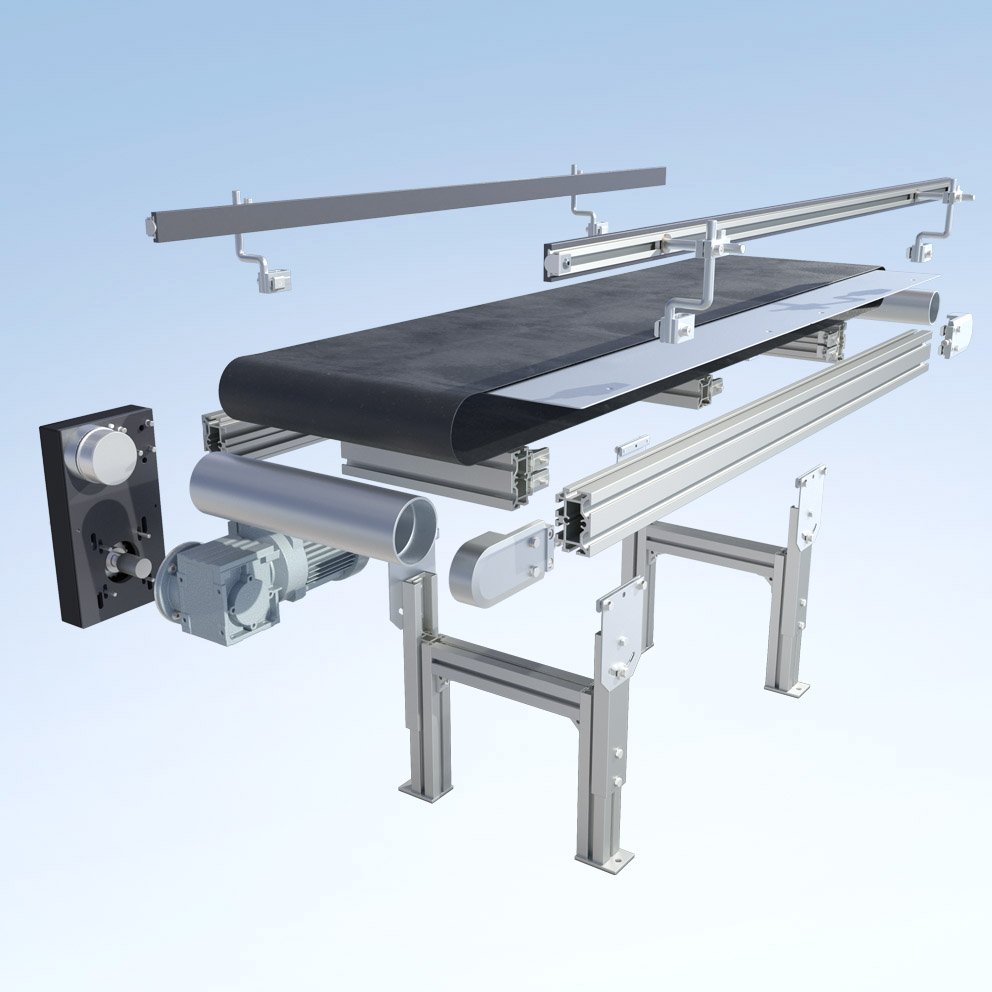

Un transportador de banda está compuesto, esencialmente, por:

- Cuerpo de banda: construcción portante, p. ej. de perfil de aluminio

- Rodillo de accionamiento: rodillo de acero con motor, accionado directa, indirecta o interiormente

- Polea de inversión: un rodillo de acero opuesto

- Correa de transporte: correa sin fin, accionada mediante fricción

- Chapa de acero para la correa: soporte para la correa como apoyo al deslizamiento, p. ej. de acero inoxidable

- Div. accesorios: sistemas de bastidores, guías laterales, elementos de control, y muchos más

Un transportador de banda se emplea en prácticamente todas las aplicaciones industriales en las que se deba transportar cargas, sin ningún requisito especial en cuanto a su ubicación, posición o geometría de apoyo del producto. Admite productos de las más diversas formas y dimensiones, ya sean ligeros o pesados, o estén envasados o no envasados. Además de los tramos rectos, también se pueden cubrir recorridos en curva o hasta otro nivel.

Normalmente, en función del diseño del transportador, son posibles cargas totales de hasta 200 kg y velocidades de hasta 80 m/min. Los factores que pueden influir en la carga del transportador son, por ejemplo:

- El peso y las dimensiones del producto

- El recorrido

- La anchura del transportador

- El diámetro de los rodillos

- El tipo de correa

- La tensión previa

- La distribución de la carga, el modo operativo y las condiciones ambientales

Condiciones ambientales

En el desarrollo del transportador se parte de condiciones ambientales estándar en una producción. Es decir, aplicación en interiores a temperaturas de +10° a +60 °C, entorno limpio, humedad del aire normal de 30 a 60 % y sin agua de condensación o gotas. Aunque, en función del material de la correa, también son posibles temperaturas de -30° a 150 °C.

Alternativas por mk

Para el transporte de productos con aceite o con afilados, o para temperaturas ambientales más altas, resistencia química o humedad, resulta más adecuado un transportador de banda modular. La cadena de banda modular es más robusta y, por tanto, más resistente al desgaste, que una correa.

En caso de que se den temperaturas de contacto del producto con el medio de transporte de hasta 200 °C, deberá optarse por un sistema de transporte con cadena de acero.

Y en caso de que se deba transportar el producto con una posición y orientación definida, se recomienda el transporte mediante palets portapiezas. Para ello, resultan especialmente adecuados nuestro sistema de palets portapiezas Versamove, nuestro sistema de transporte de cadena de charnelas Versaflex, nuestro acumulador SPU-2040 o nuestro transportador compatible con ciclos TKU-2040.

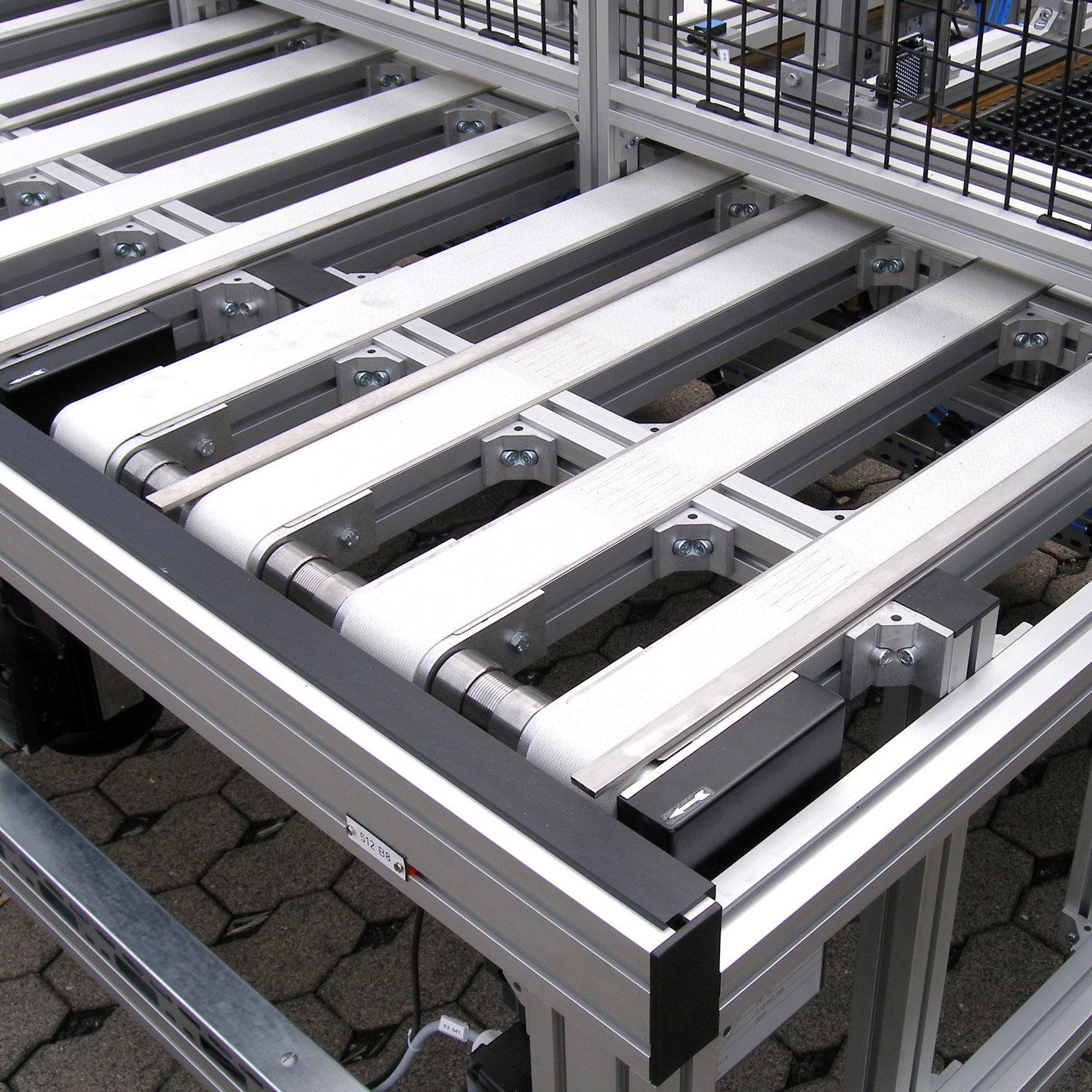

Al igual que todos los demás sistemas de transporte en mk, también los transportadores de banda están construidos a partir del sistema de perfiles propio de mk. Así pues, a partir de perfiles de aluminio y una técnica de unión orientada a la estabilidad con tornillos normalizados. No es necesario soldar, cortar o pintar. El diseño de perfiles de aluminio garantiza, por un lado, el fácil montaje del transportador y una flexibilidad máxima para reequipamientos. Y, por otro lado, un cuerpo de banda a prueba de torsión con muy buena capacidad de carga.

Otra ventaja más del diseño de perfiles es que todas las instalaciones y sistemas de mk son compatibles entre sí y, por ello, pueden integrarse de manera óptima en instalaciones ya existentes y complejas. La ranura de sistema normalizada con anchura de ranura de 10 también garantiza una integración en construcciones de perfiles de aluminio de otros fabricantes.

Además, la ranura de sistema en los dos lados longitudinales del cuerpo de banda ofrece posibilidades de conexión para adosados como bastidores, guías laterales, iniciadores, topes y otros accesorios.

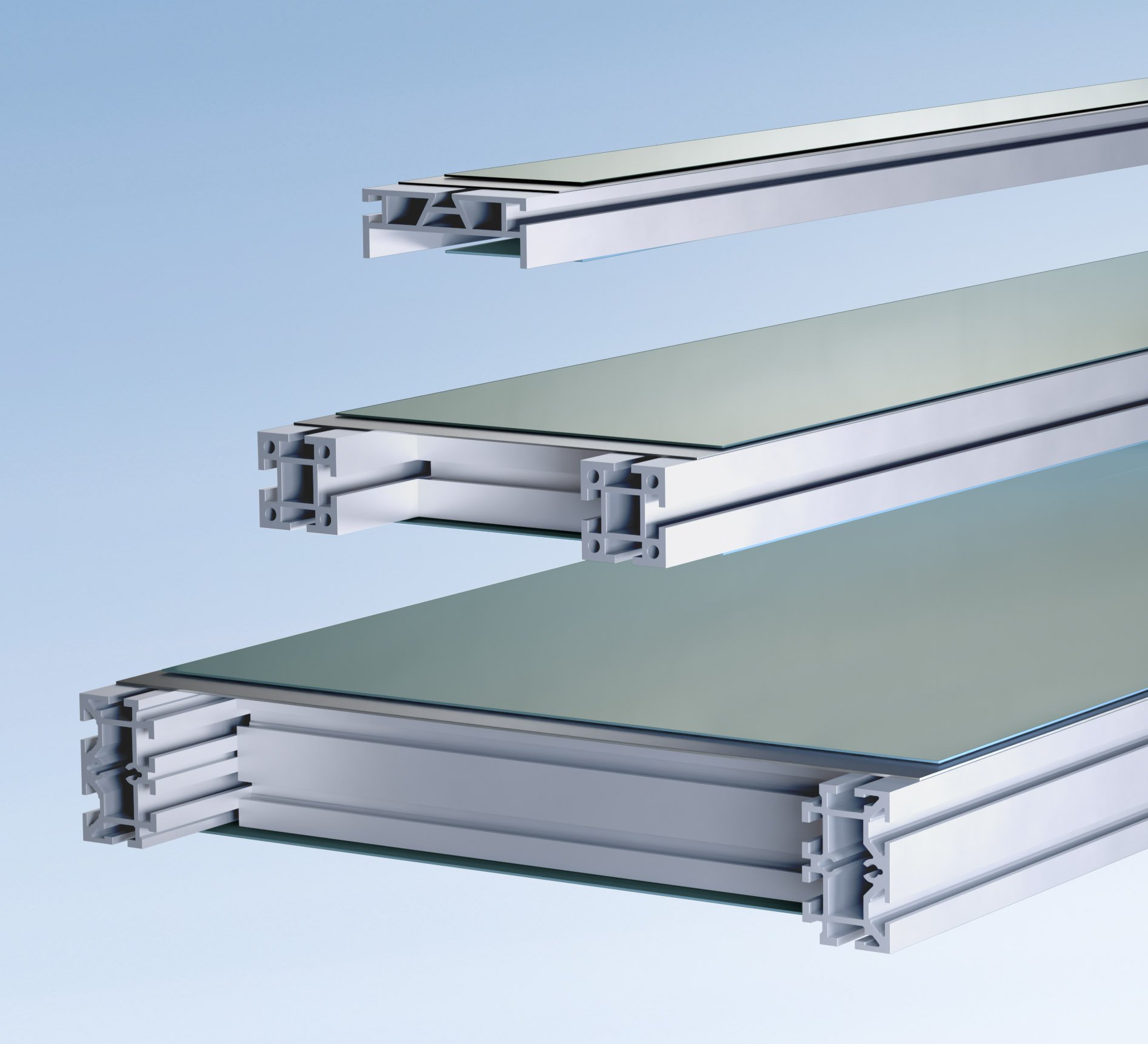

Perfiles de cuerpo de banda

Para la construcción de los sistemas de transporte mk tiene a su disposición perfiles de cuerpo de banda con las más diferentes secciones transversales que le permiten cubrir un gran número de requisitos. En transportadores de banda pequeños se puede utilizar un perfil directamente como cuerpo de banda, p. ej., el perfil mk 2100 para el transportador de banda GUF-P Mini. En el caso de los cuerpos de banda mayores para transportadores de correas, correas dentadas o de charnelas, así como con caminos de rodillos, los perfiles se utilizan como caras laterales y se combinan mediante polea de inversión, travesaño o vía de rodillos. En función de la sección transversal del perfil, la cinta transportadora se puede guiar también en el cuerpo de banda, permitiendo la colocación directa del transportador.

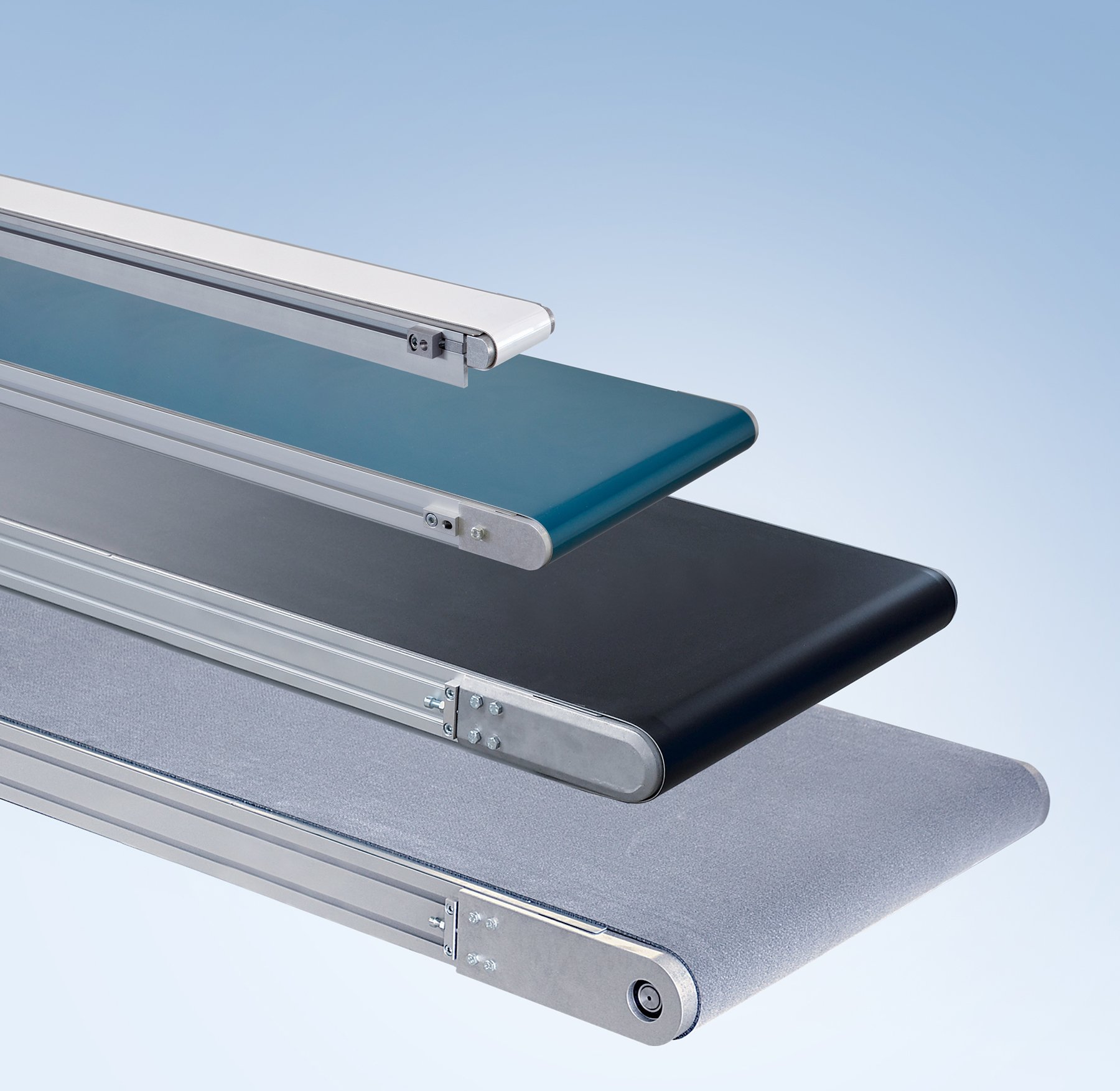

mk ofrece una enorme variedad de variantes de transportadores de banda estandarizados y modulares. mk desarrolló y convirtió el transportador de banda en un estándar a mediados de los 70. Hoy en día, después de innumerables desarrollos, constituyen el enfoque optimizado de la cartera de técnica de transporte mk. A lo largo de los años, entre las variantes rectas se han producido series de transportadores versátiles en todas las clases de tamaño y peso. El transportador perfecto puede configurarse para casi cualquier tipo de carga, cualquier función de transporte y cualquier condición ambiental. Tanto si se trata de anchos de 50 mm a 2 m como de longitudes de 300 mm a 20 m, de cargas de hasta 200 kg o de velocidades de hasta 80 m/min, el dimensionamiento prácticamente no tiene límites.

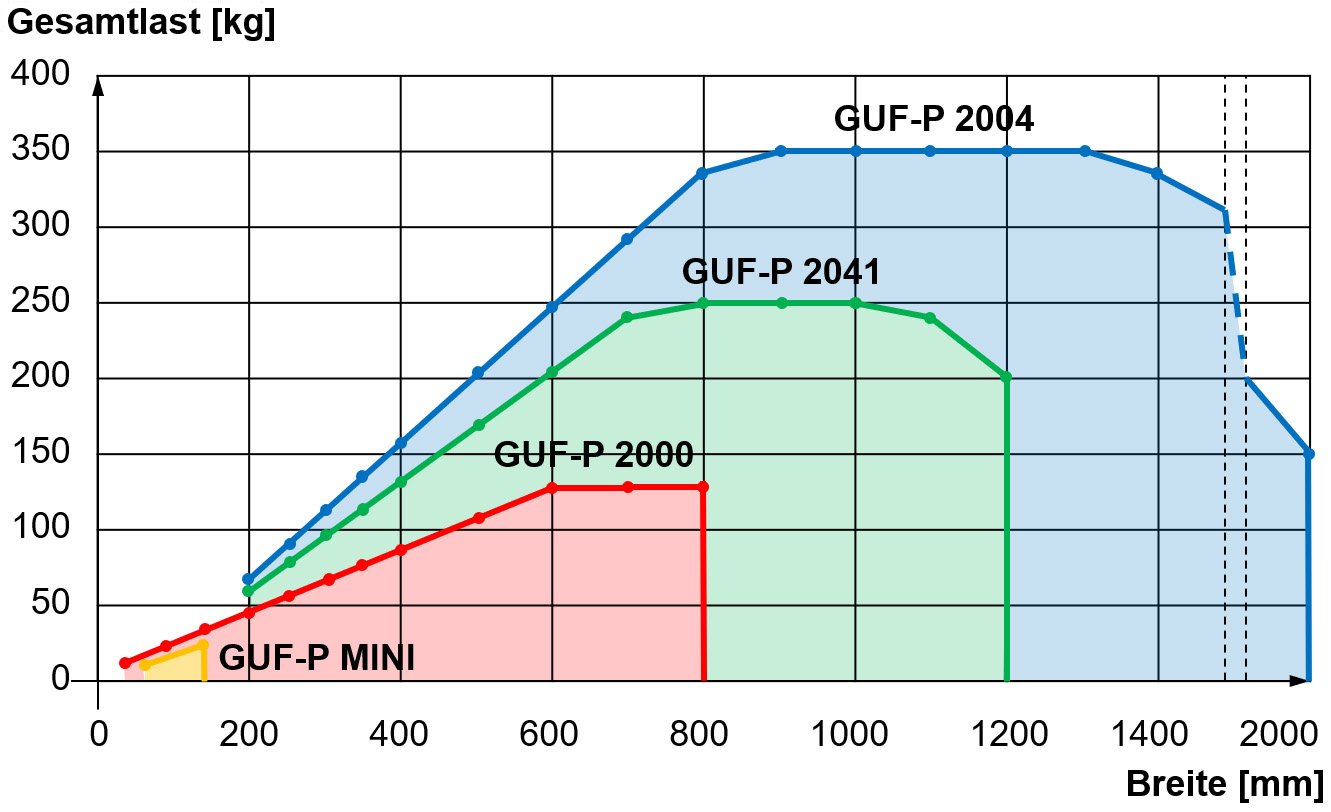

Selección del sistema en función de la carga y la anchura del transportador

Con ayuda del siguiente diagrama se puede determinar para cada sistema de transporte el total de carga permitida en función de la anchura de transportador. Los valores del diagrama tienen validez para el diámetro máximo de rodillos de desvío por sistema y para una banda con una dureza de K1% de 5-8 N/mm

Sí, los transportadores de banda de mk están disponibles en una gama continua de longitudes y anchuras dentro del espectro especificado. Sin embargo, para garantizar que la banda funcione de manera segura y estable, se debe prestar atención a la relación correcta de largo a ancho (consulte la pregunta 6). En casos individuales, nos aseguramos de que se excedan los anchos y largos máximos, así como la relación ideal de largo a ancho, tomando las medidas de diseño apropiadas.

No obstante, para una entrega rápida y sin dificultades del transportador de banda, se recomienda seleccionar la anchura de transportador a partir de la trama correspondiente que encontrará a su disposición. La utilización de componentes estándar permite evitar construcciones especiales que implicarían más tiempo y costes.

Para garantizar un trayecto de correa seguro y estable, debe darse una relación ideal entre la longitud y la anchura del transportador de banda. De no respetarse esta relación, no es posible que se desarrolle el efecto de control del rodillo abombado para el ajuste automático de la correa.

El rango firme sin limitaciones se encuentra en la relación de longitud y anchura de 2:1 hasta 20:1, es decir del doble de largo que ancho hasta 20 veces de largo que ancho.

En la mayoría de los casos, la relación 1,5:1 hasta 2:1 también es posible sin limitaciones aunque necesita de una verificación constructiva. La relación 1:1 hasta 1,5:1 solo es posible con limitaciones y con medidas constructivas adicionales, como p. ej. cuñas longitudinales.

En la relación de 20:1 hasta 50:1 sólo pueden utilizarse correas con rigidez transversal; por otro lado no están permitidas las fuerzas transversales. Éstas se generan, p. ej., con empujes laterales, entrega lateral de productos, entrega y alineación de productos mediante guías laterales, así como con una distribución asimétrica de carga.

Sí, el flujo horizontal de materiales en torno a esquinas puede salvarse mediante un transportador de banda en curva. Este es un módulo transportador independiente. En combinación con líneas rectas y torceduras, se garantiza una concatenación continua e ininterrumpida. Las mercancías transportadas son guiadas sin contacto y conservan su orientación.

El transportador de banda en curva KGF-P 2040 está disponible en versiones de 90° y 180° y con anchuras útiles de 300 a 600 mm. Además, incorpora un canto de cuchilla rodante de ø 20 mm (véase la pregunta 19), que garantiza también la transferencia de materiales de transporte pequeños.

Alternativas por mk

En una cadena continua, en la que los productos transportados pueden guiarse con contacto, por ejemplo, se utilizan guías laterales, interruptores o empujadores. Con estos, un producto puede transferirse de un transportador a un transportador colocado en ángulo recto con él.

Si se puede interrumpir el flujo constante de la cadena, el cambio de dirección también se puede realizar, por ejemplo, mediante una unidad elevadora giratoria. Este toma el producto del transportador 1, gira en la dirección de transporte del transportador 2 y transfiere el producto al mismo.

Sí, los transportadores de banda también permiten transportar productos a otros niveles. Las pendientes e inclinaciones de hasta 20° se solucionan, normalmente, con transportadores de banda rectos. Depende de la selección de la correa, del peso del producto y de la potencia de accionamiento.

Para pendientes superiores a 20° y especialmente el transporte vertical de piezas pequeñas, se utilizan transportadores inclinados, también llamados transportadores Z. El transportador inclinado KFG-P 2000 se diseñó para este fin y se basa en el transportador de banda GUF-P 2000. El ángulo de los pliegues se puede dimensionar variablemente y se pueden elegir diferentes correas, tacos, bastidores, tolvas, planos inclinados y guías laterales. Gracias a su movilidad también se puede utilizar flexiblemente como unidad móvil de transporte para llenar contenedores o cajas de rejillas.

El KFG-P 2000 ECO es una interpretación de la serie KFG-P 2000 con una limitación de 18 variantes. ECO es un sinónimo de rentabilidad, es decir que presenta una óptima relación coste-beneficio, lo cual se refleja en un precio económico y una entrega de alta disponibilidad.

El medio de transporte del transportador de banda es la correa de transporte. Esta correa sin fin se desplaza por fricción sobre dos rodillos: el rodillo de accionamiento y el rodillo, o polea, de inversión. La motorización del rodillo de accionamiento se efectúa mediante un accionamiento delantero, de correa inferior o interno.

En caso de accionamiento delantero o correa inferior, la transmisión de fuerza se efectúa directamente a través del eje o indirectamente a través de una cadena o correa dentada. Las ventajas del accionamiento indirecto son la posibilidad de transmisión, el empleo de cambios finos de velocidad y la posibilidad de un arranque amortiguado.

En este caso, la colocación del accionamiento delantero incl. motor puede definirse en el lado de entrada o salida, debajo o encima del cuerpo de banda o a la derecha o izquierda. Para la posición del motor puede seleccionarse 0°, 90°, 180° o 270°.

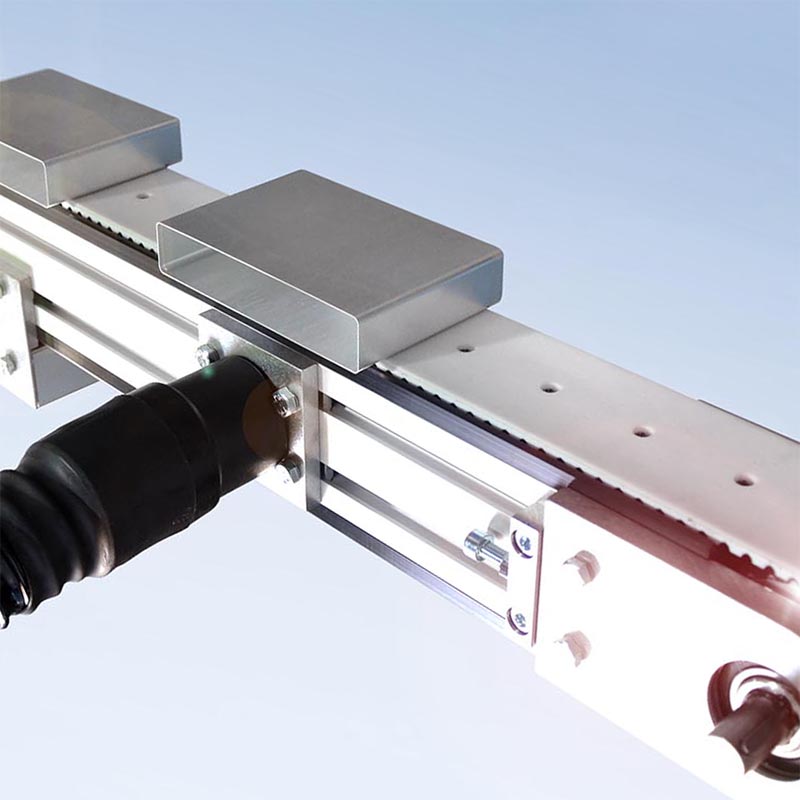

La colocación del accionamiento de correa inferior o central se efectúa por debajo del nivel de transporte mediante dos rodillos de apriete. Los transportadores con accionamiento de correa inferior ofrecen como ventajas el funcionamiento reversible condicionado y la posibilidad de configurar cantos de cuchilla tanto en el lado de entrada como en el de salida (véase la pregunta 19).

En el accionamiento interno se emplea un motor de tambor, gracias al cual no se generan contornos que puedan interferir. Por ello resulta óptimo para la integración en instalaciones con espacio de montaje reducido.

Sí, es posible accionar varios transportadores de forma síncrona con un motor.

Con líneas que funcionan en paralelo, una cinta transportadora con accionamiento principal (AC y AF) se puede acoplar con cualquier número de cintas transportadoras sin su propio accionamiento (AA). Los muñones de los rodillos de accionamiento alineados se conectan simplemente con acoplamientos para este propósito.

Por supuesto, un acoplamiento de este tipo también se puede realizar con accionamientos por debajo de la correa (BC con BA). Esto es útil, por ejemplo, si las distancias entre los transportadores tienen que ser ajustables. En este caso, las líneas transportadoras internas están montadas sobre varillas guía o guiadas por una unidad lineal, vea la foto a continuación.

En transportadores de banda alojados en línea o encima el uno del otro, el accionamiento puede efectuarse mediante cadena o correas dentadas.

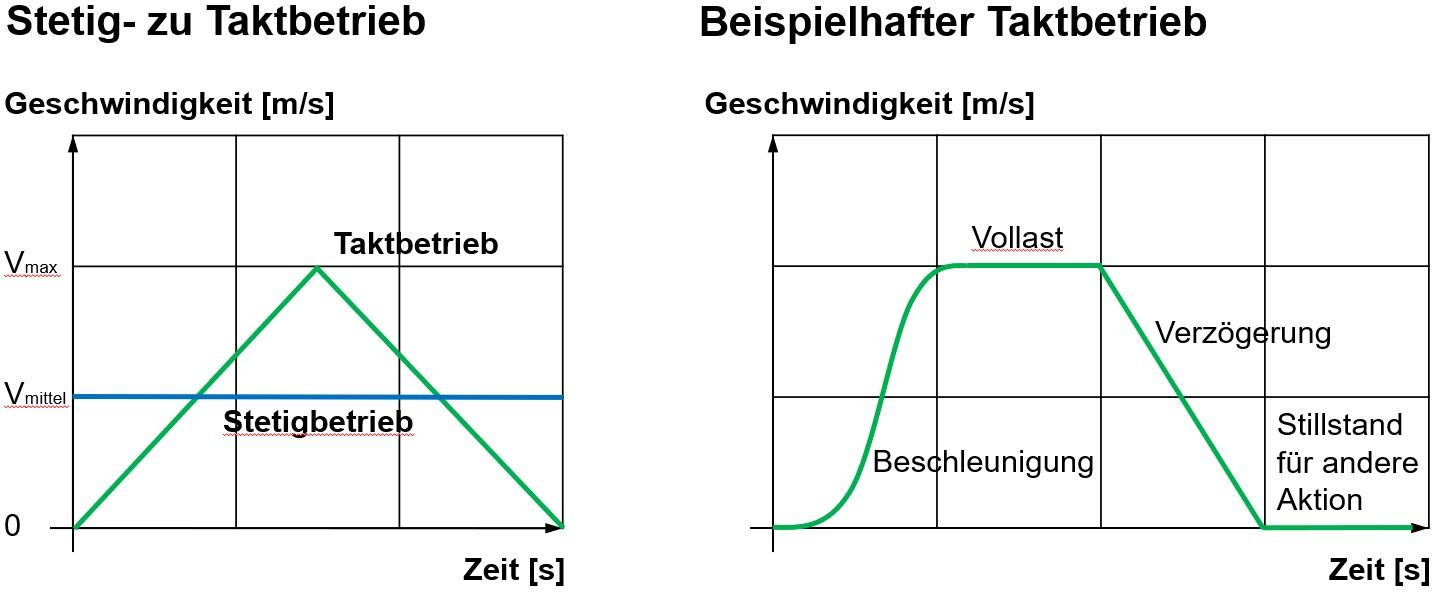

Sí, un transportador de banda puede conectarse y desconectarse según se requiera, p. ej. para la alimentación de piezas o la retirada. En el funcionamiento permanente, el transportador funciona sin interrupción. El producto a transportar se entrega sobre transportadores en marcha.

Con hasta cuatro desconexiones por minuto, hablamos del modo de desconexión. De forma general, se recomienda este modo también para reducir el desgaste cuando se prevea que no se va a realizar ninguna acción durante más de 30 segundos.

Por lo general, el funcionamiento por ciclos es un ciclo fijo que se repite. Más de 30 ciclos por minuto requieren servoaccionamientos. Más de 60 ciclos por minuto son posibles bajo pedido, aunque necesitan de un análisis detallado del caso de aplicación.

Para el funcionamiento por ciclos es importante especificar la exactitud de repetición y de posicionamiento a alcanzar. Se pueden alcanzar exactitudes de posicionamiento en el rango de ± 10 mm con medios sencillos como iniciadores o barreras fotoeléctricas. En el rango de ± 5 mm se necesita adicionalmente un accionamiento positivo y una regulación con transmisores de señales. El rango de ± 1 mm representa el cambio a la técnica lineal.

Los diagramas muestran, por un lado, la necesidad de una velocidad máxima mayor durante el funcionamiento por ciclos respecto al funcionamiento permanente; por otro lado, un ejemplo de un tramo de funcionamiento por ciclos con inicio y parada suave para otra acción, p.ej. para el mecanizado del producto transportado.

Sí, es posible acumular material de transporte sobre un transportador de banda.

En el funcionamiento de acumulación, los transportadores siguen avanzando debajo del producto acumulado. Esto puede plantearse tanto para eventos puntuales como de forma permanente. P. ej. al desplazarse contra un tope final, ante ligeras diferencias de velocidad entre un transportador y el siguiente o al desplazar transversalmente cargas ligeras.

En función de la carga total y la velocidad, es posible que se requiera el doble de potencia del motor, ya que el valor de fricción en funcionamiento de acumulación puede duplicarse respecto al funcionamiento continuo. En cualquier caso, esto es algo a considerar en detalle en función de cada caso de aplicación. ¿Cuál es el peso acumulado real? ¿Qué valor de fricción tiene el producto que se va a acumular?

No obstante, en general debe tenerse en cuenta si la correa de transporte empleada, con "capacidad de acumulación", "capacidad de acumulación condicionada" o "sin capacidad de acumulación", resulta apropiada para la aplicación correspondiente (véase la Pregunta 16).

De forma estándar se utilizan motores y reductores de SEW Eurodrive de alta calidad. Los motorreductores, compuestos de motores asíncronos de corriente trifásica o de corriente continua, combinados con reductores Spiroplan, de husillo o cilíndricos. Tienen la clase de eficiencia IE3 y la clase de protección IP 54. Opcionalmente se pueden emplear motores individuales, servomotores, así como con homologación UL-CSA o motores multigrado.

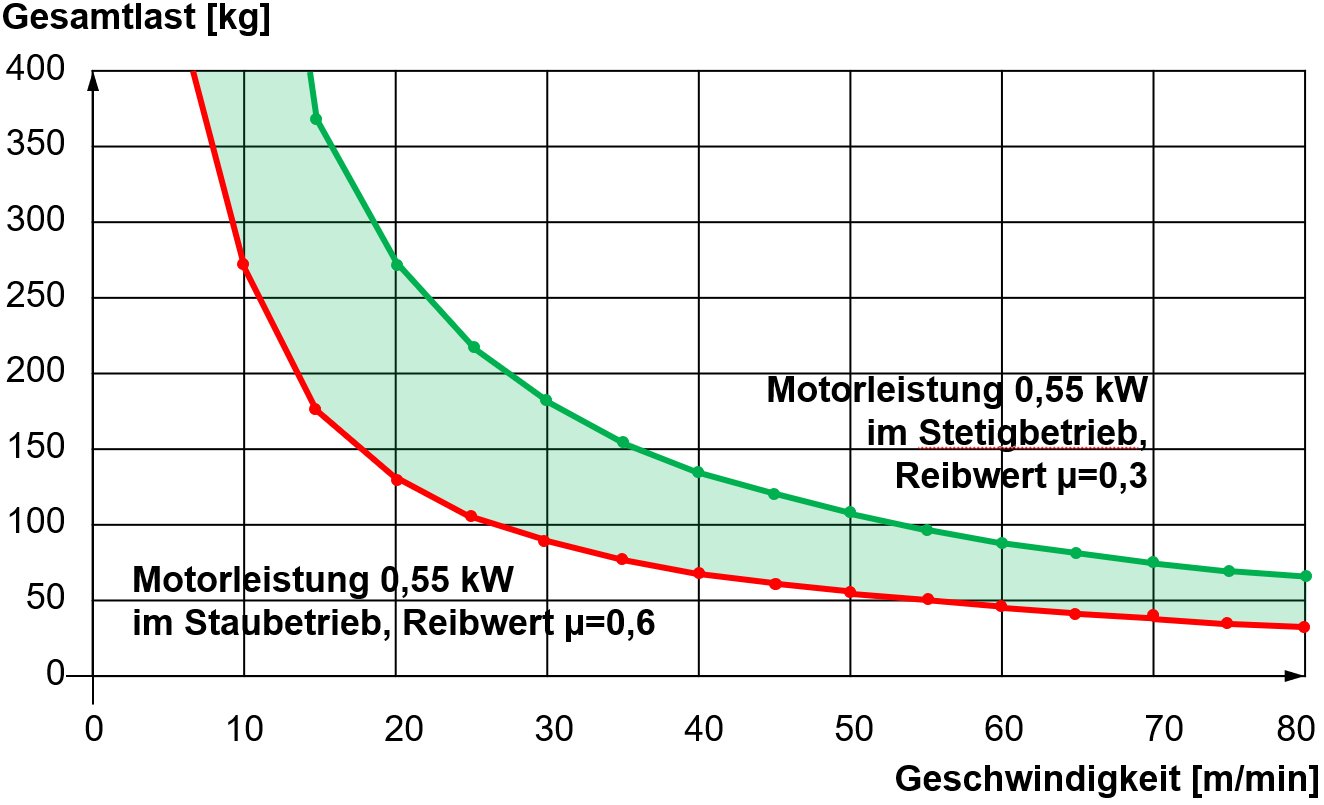

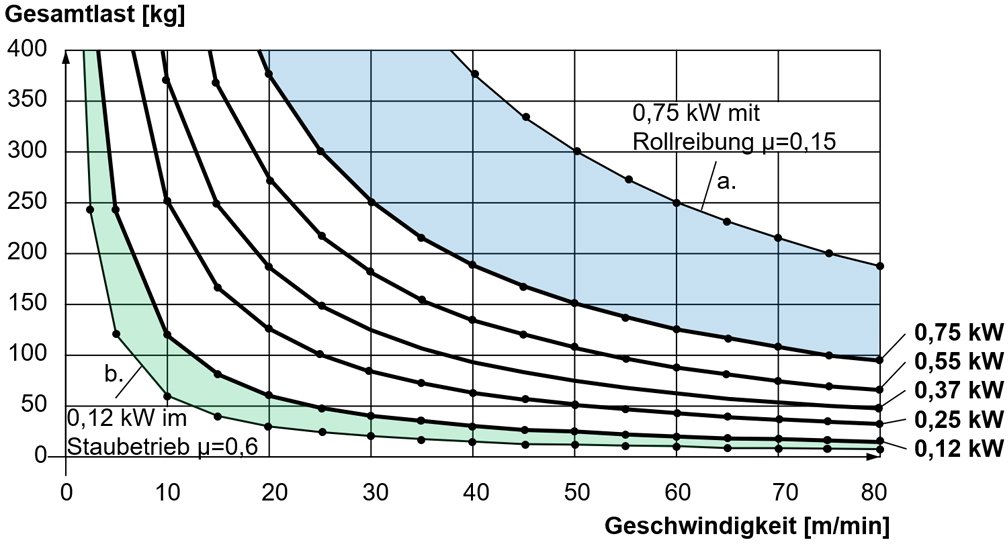

Selección del motor a partir de la carga y la velocidad

Con ayuda del siguiente diagrama se puede determinar la potencia del motor necesaria según el total de carga (material a transportar y medio de transporte) y según la velocidad. Los valores contenidos corresponden a una fricción de μ=0,3, tal como se da en transportadores de banda entre correa y chapa de correa inferior.

Ejemplo de influencia sobre la velocidad y sobre el total de carga admisible cuando...

a. … se reduce a la mitad el valor de fricción de un transportador de banda (µ=0,3) a un camino de rodillos (µ=0,15)

b. … se duplica el valor de fricción de funcionamiento permanente (µ=0,3) a funcionamiento de acumulación (µ=0,6)

Estos valores sirven como valores orientativos aproximados y deben considerarse con detenimiento según cada caso de aplicación. ¿Qué tamaño y tipo de desvío se emplea? ¿Se requiere un canto de cuchilla? ¿Es necesario acumular el producto? ¿Con qué valor de fricción debemos trabajar? Un valor exacto se alcanza mediante un cálculo detallado del motor. En gran parte de los cálculos, los requisitos reales de la potencia del motor son menores de lo asumido

Es posible seleccionar una velocidad nominal dentro de la cuadrícula dada. La velocidad máxima de transporte depende del motor elegido, la carga de la banda, el modo operativo y de otros factores que pueden influir en ella. Las indicaciones de velocidad son valores nominales y pueden variar a causa de tolerancias de velocidad de motores (hasta -10 % hasta +20 %). También del uso con una red de 60 Hz, como p. ej. en EE. UU., puede resultar una velocidad mayor.

En caso de necesitarse velocidades exactamente definidas, se pueden garantizar con un variador de frecuencia o el Reglomat de mk.

Reglomat de mk para motor de corriente continua

Con corriente continua, los Reglomat pueden regular la velocidad en el rango de 1:6 (0,25-1,5 A o 0,5-3 A).

Variador de frecuencia (FU) para motor de corriente trifásica

Con el variador de frecuencia se puede regular la velocidad del transportador con corriente trifásica en un rango de 1:7 (10-70 Hz), partiendo de una velocidad nominal a 50 Hz.

Para un rango de regulación aún mayor, de p. ej. 1:100, es posible la utilización de servomotores previa solicitud.

Los rodillos de accionamiento engomados pueden emplearse cuando deba acelerarse al máximo un transportador de banda, especialmente con humedad. Así es posible transmitir el par del motor a la correa de manera óptima y sin deslizamiento. Para el empleo de un canto de cuchilla vertical (véase la pregunta 19) normalmente se requiere, p. ej., un rodillo de accionamiento engomado. La desventaja de esta solución, no obstante, es que con ella se produce un aumento del desgaste.

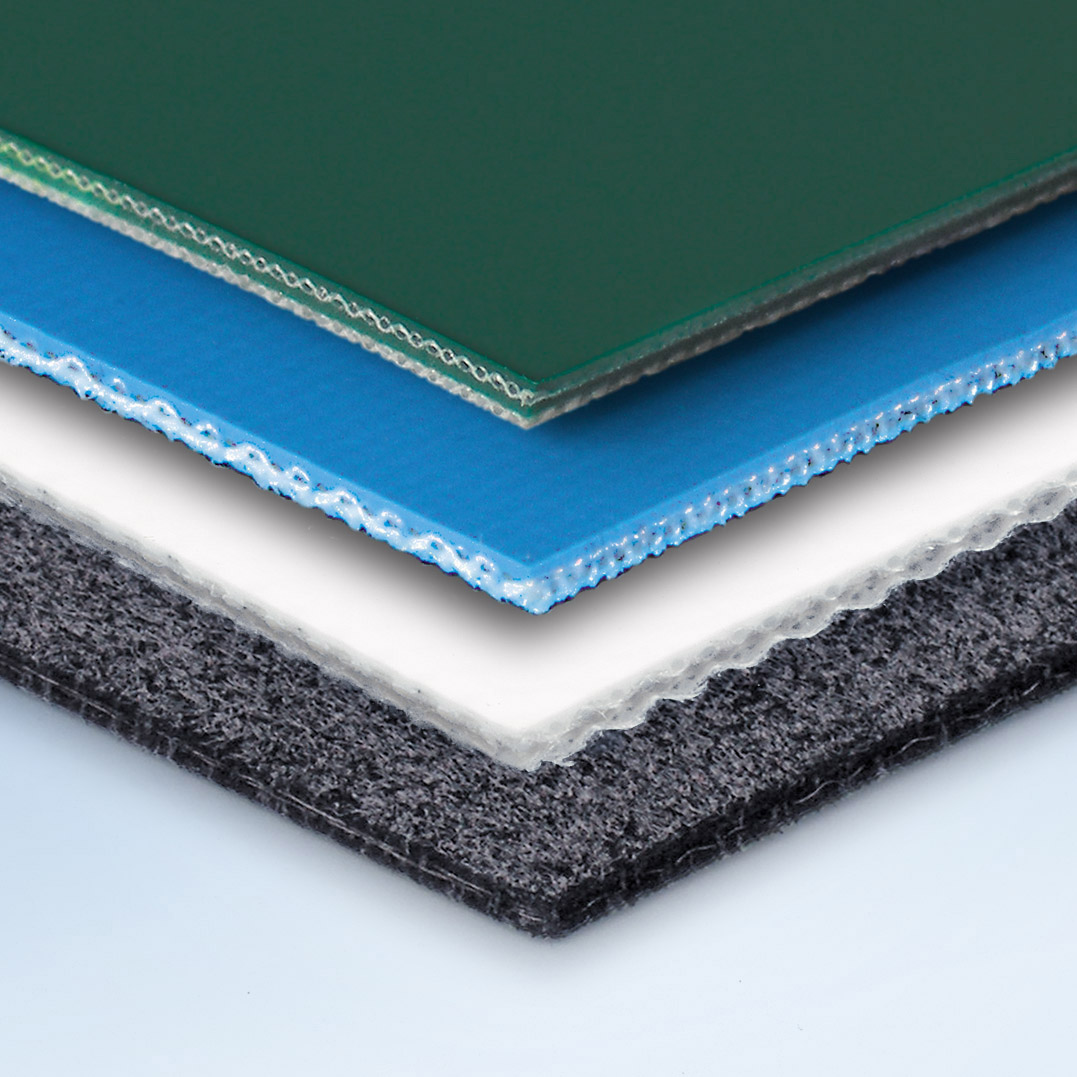

Las correas de los transportadores de banda están expuestas durante su uso a la carga permanente del material de transporte y de las condiciones ambientales. Por ello, la elección correcta de la correa de transporte adecuada adquiere gran importancia y depende de muchos parámetros.

Con capacidad de acumulación, con capacidad de acumulación condicionada o con buenas propiedades de carga.

Apta para canto de cuchilla, antiestática o conforme a FDA.

Resistente al aceite, resistente al corte o resistente a alta temperatura.

Estructurada, impresa o transparente.

De PVC, PU o Novo.

Los tipos de correa de transporte estándar de mk ofrecen una amplia selección de los más diferentes materiales y estructuras para prácticamente todas las aplicaciones de transporte.

Ir a las correas de transporte

La correa de transporte puede estar equipada adicionalmente, dependiendo de los requerimientos del transporte, con perfiles soldados, como tacos o bordes ondulados. Los bordes ondulados sirven, p. ej., como limitación lateral, para aumentar la altura de carga del transportador de banda. Los tacos sirven para el arrastre del material de transporte, en los transportadores ascendentes, o para la reparación de la correa (véase la Pregunta 17).

Sí, es posible definir o separar áreas en una correa de transporte.

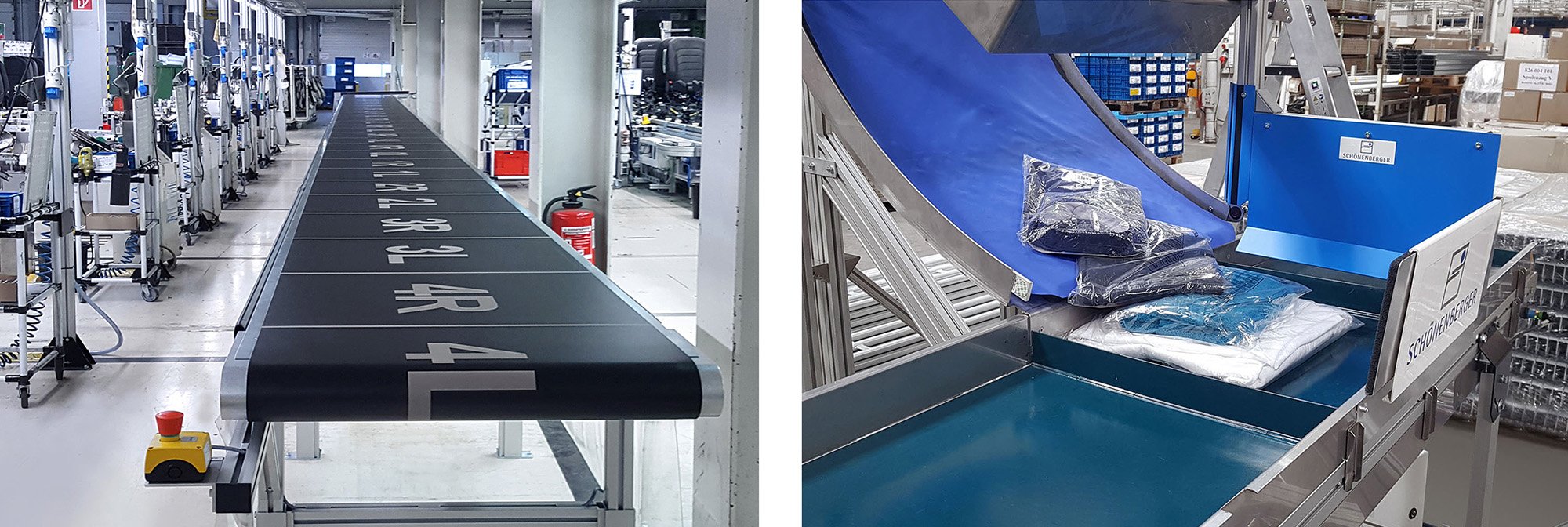

Por ejemplo, en caso de que se deban clasificar productos en un transportador de banda, es decir, deban alimentarse en un orden determinado, o deban transportarse concentraciones de artículos. En tales casos, es posible proveer la correa de transporte con separaciones y marcas.

Puede efectuarse, p. ej., imprimiendo la correa con las líneas y numeraciones correspondientes. Así, el material de transporte puede disponerse y procesarse just-in-sequence, es decir, confirme al orden del proceso.

También es posible separar una correa mediante perfiles soldados como, p. ej., tacos transversales. Con ellos es posible crear compartimentos individuales en los que transportar material de forma conjunta, p. ej., concentraciones de artículos, como ocurre en la venta por correo. Los tacos transversales, junto con barreras fotoeléctricas, también pueden utilizarse para la medición de los ciclos del transportador. No obstante, en primer lugar, los tacos transversales sirven para el arrastre del material de transporte en transportadores inclinados. Especialmente en combinación con bordes ondulados para el transporte de cargas a granel (véase la Pregunta 18).

El modo más sencillo es transportar el material de transporte y retirarlo de nuevo sin que haya más contacto. Si es necesario guiar el producto, la solución que se utiliza habitualmente son las guías laterales.

Las guías laterales pueden servir simplemente como barrera lateral del transportador para evitar que el producto se caiga o choque con el entorno. En tal caso, tienen una posición fija normalmente en los bordes exteriores de la cinta transportadora.

Cuando es necesario manipular la posición, la ubicación o la orientación del producto, las guías laterales también pueden utilizarse de muchas formas. Por ejemplo, gracias a ellas se puede...

- …estabilizar el producto con un centro de gravedad alto…

- …centrarlo en la correa de transporte…

- …desviarlo un tramo del transporte…

- …introducirlo y expulsarlo…

- …guiarlo por varias pistas…

- …o girarlo horizontalmente.

Las guías laterales pueden ser fijas o ajustables en función de su aplicación. Si se realizan cambios frecuentes de formato, el ajuste también se puede llevar a cabo utilizando guías lineales con volante y contador/indicador digital. También es posible el ajuste automático si se solicita previamente.

Las guías laterales se pueden montar fácilmente en la ranura de sistema lateral del perfil de cuerpo de banda y utilizarse en prácticamente todas las configuraciones. El uso del sistema de perfiles de aluminio mk abre posibilidades casi ilimitadas para la construcción.

Para el transporte de piezas pequeñas y cargas a granel, no debe haber espacio entre la guía lateral y la correa de transporte. Para ello, se puede utilizar un borde ondulado como barrera lateral. Este consiste en un perfil ondulado y soldado que está fijado longitudinalmente en los bordes laterales de la correa de transporte. Se utiliza mucho en transportadores inclinados.

Cuando se transportan productos pequeños, es importante que la transición de una cinta transportadora a otra, por ejemplo, de una curva a una recta, sea lo más pequeña posible. El producto se transfiere de forma segura cuando es aproximadamente 3 veces más largo que la distancia entre los puntos de apoyo. Esto se puede lograr con un llamado canto de cuchilla, que puede ser un rodillo de desvío con un diámetro especialmente pequeño (canto de cuchilla rodante, ø 12/19 mm) o, en casos especiales, un borde fijo sobre el que se desliza la cinta transportadora (canto de cuchilla fijo, ø 10 mm). A la hora de elegir la correa, es imprescindible tener en cuenta el diámetro mínimo de desvío permitido.

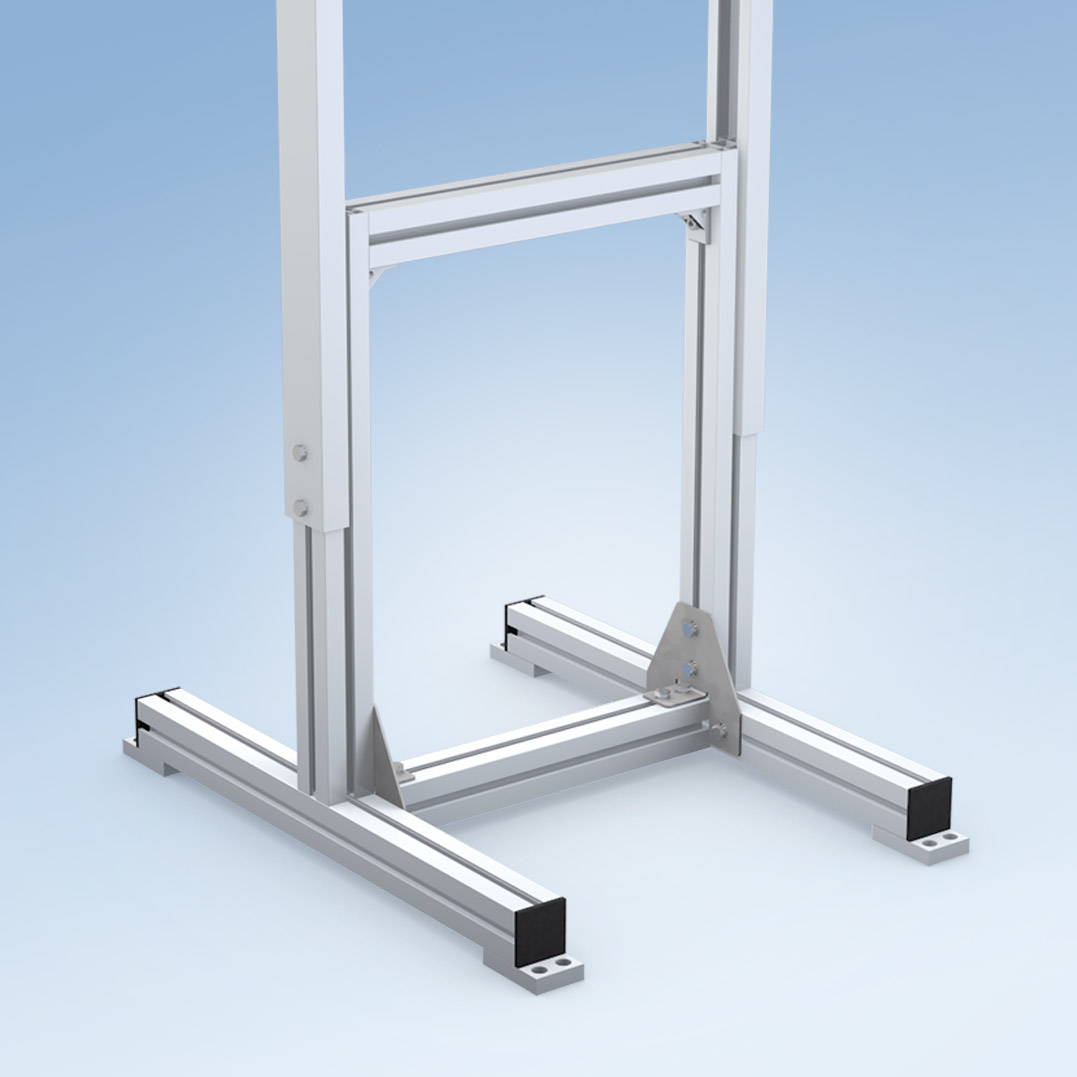

Uno de los elementos decisivos para el buen funcionamiento del transportador es el uso de un bastidor seguro y estable. La fijación de la cinta transportadora debe estar diseñada en función de la aplicación. Existen diversos tipos de bastidores en diferentes versiones y clases de peso. Las posibilidades son ilimitadas:

- Bastidor sencillo compacto para transportadores estrechos y cortos

- Estable bastidor en forma de H con travesaños y/o traviesas de pie para una estabilidad especialmente segura

- Bastidor con ruedas fijas o de maniobra para el uso móvil

- Bastidor con altura ajustable y basculante para condiciones de proceso cambiantes

- Bastidor individual para casos especiales

- Unión directa al bastidor de la máquina mediante la ranura de sistema del cuerpo de banda

Los sistemas de bastidores de mk se pueden configurar individualmente y se pueden adaptar a todas las aplicaciones y condiciones del entorno. El uso del sistema de perfiles de aluminio mk abre posibilidades casi ilimitadas para la construcción. En términos de estabilidad, es preciso tener en cuenta la relación entre altura y anchura, así como el centro de gravedad de la carga y las influencias externas.

Los transportadores compactos y los transportadores de banda con el menor número posible de contornos de interferencia son especialmente adecuados para espacios reducidos.

Precisamente para este fin, hemos desarrollado el transportador compacto GUF-P Mini. Gracias a su baja altura de montaje de 35 mm, esta serie es la elección óptima para su empleo en instalaciones complejas de espacio reducido. La realimentación de la cinta dentro del cuerpo de banda permite incluso una colocación directa sobre la bancada. Está disponible en longitudes de 360 a 5.000 mm y anchos de banda de 75 a 150 mm.

Contornos de interferencia

Para la mayoría de las aplicaciones, la altura de montaje del cuerpo de banda es decisiva. Los contornos de interferencia, como el accionamiento, a veces pueden sobresalir y ser algo más grandes. La mayoría de ellos se encuentran fuera de la zona más importante de la máquina.

No obstante, si el accionamiento interfiere realmente, hay muchas maneras de cambiar su posición o redimensionarlo. Nuestros accionamientos delanteros (A*) y accionamientos de correa inferior (B*) se pueden montar prácticamente en cualquier lugar del transportador. Opcionalmente, también pueden utilizarse motores de paso y servomotores con una alta densidad de potencia. Estos son mucho más compactos que los DASM (motores asíncronos trifásicos) con reductores de gran tamaño.

Si el transportador se va a instalar en el interior de una máquina, no debe tener contornos que puedan interferir o la menor cantidad posible de ellos. Para estos casos se recomienda utilizar un motor interno como, por ejemplo, un accionamiento de motor de tambor (C*). Este tipo de accionamiento está disponible para el GUF-P 2000 en ø 53 y 81 mm.

Accionamientos para técnica de transporte mk

Otras soluciones de mk

Si se necesita un transportador especialmente estrecho, puede ocurrir que, dependiendo de la longitud del transportador o de las condiciones del entorno, la superficie de fricción no sea suficiente para el contacto del accionamiento. En tales casos, se recomienda un transportador de correa dentada accionado mediante unión positiva.

Sí, además del simpletransporte de “A” a “B”, los transportadores de banda también pueden, con medios sencillos, separar, clasificar o almacenar transitoriamente.

La forma más sencilla de almacenar o almacenar transitoriamente es desplazar el producto contra un tope, uno de los denominados acumuladores, y así recogerlo en el transportador de banda (véase la pregunta 12). La zona de almacenamiento transitorio se corresponde, en este caso, a la superficie de banda disponible. Esta superficie puede ampliarse mediante uno o varios transportadores de banda paralelos de movimiento opuesto. Así se reduce la presión dinámica y se evita la formación de puentes. Este tipo de almacenamiento transitorio resulta adecuado tanto para tareas de "mesa de acumulación" como para tareas según el principio first in - first out. Para productos muy pequeños que requieren una ranura mínima entre cada transportador se recomienda el uso de transportadores de charnelas o bien transportadores de banda modular. Con esta función, denominada BiFlow, no solo es posible almacenar transitoriamente, sino también separar y alinear la mercancía transportada. Es decir, facilita la obtención de un orden compatible con la automatización.

Otra posibilidad para separar o distanciar productos puede ejecutarse mediante transportadores de banda con diferentes velocidades. La mercancía a transportar se transfiere, en este caso, de una banda de avance lento a una banda de avance rápido. Funciona tanto con transportadores posicionados en línea como con transportadores en paralelo. Si, por el contrario, los productos se transfieren de un transportador rápido a uno lento, estos se ralentizan y las distancias entre los productos se reducen.

Para separar, pero también para clasificar y expulsar la mercancía transportada, también se pueden utilizar diferentes componentes adicionales. Para ello se utilizan, por ejemplo, adosados como topes, guías laterales, agujas o ruedas en estrella. Son capaces de procesar los productos con precisión y con el ciclo requerido por el proceso.

Otras soluciones de mk

Para almacenar, almacenar transitoriamente, distanciar y separar, por norma general, también se emplea la mesa giratoria. Dicha mesa se coloca entre 2 pasos de trabajo. La superficie libre de la mesa sirve de almacén, y los productos pueden expulsarse y volver a alimentarse al proceso según se requiera.

Para satisfacer requisitos especiales es posible integrar funciones adicionales en el transportador de banda. Por ejemplo, se recurre a unidades de iluminación para sistemas de inspección óptica o a cuerpos de cinta de vacío para el transporte en posición fija. Pero también es posible ejecutar transportadores magnéticos para cargas aisladas ferromagnéticas o transportadores de lectura con sistemas integrados para la lectura y escritura de datos (p. ej, RFID). Las tareas fuera de lo común requieren soluciones especiales.

Sí, usted mismo puede poner en marcha el transportador de banda. Para el montaje mecánico se incluyen instrucciones en alemán e inglés con el transportador.

Como versión con control (Reglomat, variador de frecuencia), el transportador cuenta con el marcado CE y cumple los requisitos de la Directiva sobre máquinas para una máquina completa. En este caso, solo hay que enchufarlo al suministro eléctrico mediante el conector.

En la versión estándar, el motor está montado, pero no conectado. La entrega se realiza hasta el "motor con caja de bornes". En este caso, la instalación eléctrica debe ser llevada a cabo por un especialista.

Una correa falciforme es una correa de transporte que no se ha confeccionado «limpiamente» y presenta una curva a lo largo de su longitud similar a una hoz. Este defecto se debe a que no se han observado las tolerancias de fabricación admisibles al cortar la anchura y a que la unión con la correa sin fin no es en ángulo recto. Estas correas afectan el autocentrado, ya que el efecto de control del rodillo abombado es diferente. Este defecto se reconoce fácilmente cuando la correa sin montar está doblada sobre sí misma. Puede enviar una foto a nuestro servicio técnico para que lo evalúe. Si se confirma que la correa tiene forma de hoz, será necesario cambiarla.

26. ¿Qué debo hacer si necesito soporte técnico o piezas de repuesto para mi transportador de banda?

Si necesita soporte técnico en caso de defecto o de reclamación, póngase en contacto con nuestro equipo de servicio en service(at)mk-group.de.

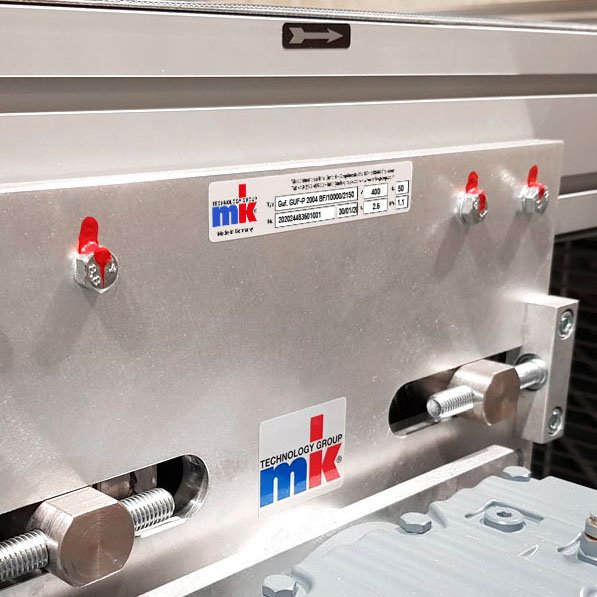

Indíquenos el número de máquina y/o haga una foto de la placa de características de mk (que se encuentra en el accionamiento del transportador), y describa brevemente el motivo de su consulta.

La documentación que se suministra con el transportador incluye, entre otras cosas, planos y listas de piezas sometidas al desgaste. En ella pueden consultarse las piezas necesarias para la sustitución.

Si la correa de transporte está desgastada o defectuosa, debe sustituirse. En el caso de transportadores de hasta 600 mm de anchura, puede cambiarse y soldarse directamente in situ. Un sistema móvil de soldadura de correa asegura uniones sin fin con la más alta calidad de unión.

Casi todos los componentes electrónicos, eléctricos y optoelectrónicos se encuentran entre los componentes sensibles a ESD (ESDS, electrostatic diarge sensitive). Es necesaria una protección de ESD eficaz contra el deterioro o la destrucción de los componentes sensibles. Esta se describe en la serie de normas DIN EN 61340.

La versión ESD de los sistemas de transporte habitual en mk contempla las siguientes medidas:

- Medio de transporte antiestático (correa de transporte) y listones deslizantes con resistencia superficial < 1011 ohmios

- Componentes conductores como tuercas de PE con resistencia superficial < 105 ohmios como componentes de protección ESD

- Diseñado para un entorno seco (humedad > 40 % y < 60 %) y temperatura ambiente 20 °C

Sí, mk posee los conocimientos y la experiencia para diseñar transportadores especialmente adaptados para salas estériles y laboratorios. Estos transportadores para salas estériles son cintas transportadoras y transportadores de correa dentada diseñados para emisiones de partículas bajas y una limpieza optimizada. Son especialmente aptos para su uso en entornos de producción con un elevado requisito de limpieza técnica como, por ejemplo, en la micromecánica, en la fabricación de dispositivos electrónicos y ópticos, así como en la producción de baterías y células de combustible. Los transportadores de banda pueden certificarse, son fabricados para cumplir los requisitos de las salas estériles y pueden entregarse embalados y sellados para su rápido uso en la sala estéril.

Por lo general, los transportadores de banda son resistentes al desgaste y requieren escaso mantenimiento. No obstante, para evitar fallos, se aconseja someter periódicamente el transportador de banda a un mantenimiento preventivo. Preferiblemente, según los intervalos especificados en el manual de instrucciones. Por razones de seguridad, dicho mantenimiento debe ser llevado a cabo solo por personal técnico cualificado. Las personas no cualificadas deben ponerse en contacto con el equipo de servicio de mk. Dependiendo de las necesidades del cliente, también es posible suscribir contratos de mantenimiento individuales.

La base para un funcionamiento sin problemas del transportador es la limpieza. Para garantizar un funcionamiento correcto y seguro, el usuario puede inspeccionar visualmente la correa, la chapa de acero para la correa y otros módulos a los que se pueda acceder fácilmente, y efectuar una limpieza superficial de los mismos. El procedimiento de limpieza utilizado depende del tipo de correa (correa lisa: paño húmedo, correa fieltro: aspirador). Para evitar lesiones, el transportador debe desconectarse antes de la red eléctrica.

La correa del transportador se entrega tensada y ajustada de fábrica. Si la correa de transporte no mantiene la trayectoria, es decir, está desalineada, hay que comprobar las siguientes condiciones:

- El cuerpo de la banda no debe estar colocado torcido o doblado. La superficie de transporte debe estar alinearse de manera que quede plana y comprobarse longitudinal y transversalmente con un nivel de burbuja.

- Todos los rodillos deben estar limpios. Las piezas dañadas o muy desgastadas deben sustituirse.

- Todos los rodillos (rodillos de accionamiento, rodillos de desvío y rodillos de la correa inferior) deben estar colocados en paralelo al eje y perpendicular al trayecto de la correa.

- La tensión de la correa debe ser tan alta como sea necesario para un transporte correcto de la correa con carga.

No obstante, debido al transporte, al montaje y al aflojamiento de la correa, es posible que haya que retensarla o reajustarla en las primeras dos semanas después de la puesta en marcha. Además, al estar sometida a cargas elevadas, la correa de transporte se alarga con el tiempo. Por lo tanto, es necesario retensarla a determinados intervalos. También es muy importante ajustar la pista.

Por razones de seguridad, dicho mantenimiento debe ser llevado a cabo solo por personal técnico cualificado. Las personas no cualificadas deben ponerse en contacto con el equipo de servicio de mk. Dependiendo de las necesidades del cliente, también es posible suscribir contratos de mantenimiento individuales.

Rodillos abombados (cilíndrico-cónicos)

Al igual que en todos los transportadores de banda de mk, el ajuste de la correa se simplifica notablemente con rodillos de accionamiento o de desvío abombados. El abombamiento garantiza que la correa discurra centrada sobre el cuerpo de la banda. Para ello, la banda intenta conseguir un equilibrio de fuerzas entre la parte cónica izquierda y derecha debido a las diferentes velocidades periféricas del rodillo. Este autoajuste requiere un correcto pretensado de la correa y, según el tipo de correa, una relación de longitud y anchura de 2:1 a 20:1. En este caso, es completamente normal que la correa oscile. La correa necesita de 2 a 10 vueltas para que se despliegue el efecto de control del rodillo abombado. Por ello, la correa siempre es algo más estrecha que el transportador. Un ligero contacto con el borde del cuerpo de la banda o con elementos de conexión como los soportes de banda o las guías laterales no suele ser relevante.