Encadenamiento parcialmente automatizado del puesto de trabajo

Tarea

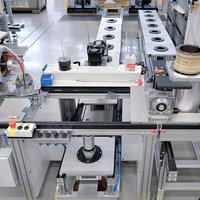

Concepción, construcción y puesta en servicio de un encadenamiento parcialmente automatizado de puesto de trabajo para módulos de rotación para tramos de fibras sintéticas. Los palets portapiezas (PPs) se han realizado en 3 variantes distintas, una para el rotor, otra para la carcasa y otra para los módulos montados. El montaje se realiza parcialmente en el PP, la carcasa se ha montado basculante para los distintos pasos de montaje. La prensa de taller, la estación de unión y el puesto de comprobación eléctrica se deben optimizar en el marco del pedido y se deben encadenar óptimamente desde el punto de vista logístico y ergonómico en las condiciones espaciales.

Solución mk

Puesto de trabajo de montaje con prensa: integración de las prensas de taller mk con unidad hidráulica, medios de trabajo, bandeja de documentos y puesto de comprobación en bastidor mk de perfiles de la serie 40. De este modo se consiguió un diseño óptimo de los puestos de trabajo. La estructura modular permite además ampliar el puesto de trabajo fácil y rápidamente con módulos y elementos de mk; prensa de taller hidráulica: la prensa de taller está dimensionada para fuerzas de hasta máx. 70.000 N, funcionamiento nominal con 2 t a 50 bar. El uso del perfil mk 2038.85 permitió unificar 3 requerimientos: Posibilidades de conexión modulares con ranuras de sistema con sólidos elementos de conexión M12. Guía compacta de la placa de presión mediante las barras-guía interiores para rodillos ø = 10 mm. Elementos de acero sólidos razonablemente integrados como el yugo, la placa base y el yunque, que, mediante las barras tensoras de ø 40 mm del perfil mk 2038.75, están unidas en un flujo de fuerza pudiendo transmitir así las elevadas fuerzas del cilindro hidráulico con la máxima rigidez; estación de unión:

Solución específica del cliente del sistema modular mk para detener, separar, elevar/bajar y unir en el nudo con un espacio de montaje mínimo y accesibilidad óptima para el operador; encadenamiento: El encadenamiento se realizó parcialmente automatizado mediante una cadena de rodillos de acumulación no accionada basada en el sistema 2010, mesas de cojinetes de bolas en los nudos y carro de materiales. La experiencia del cliente había mostrado que una solución completamente automatizada no era conveniente por los cambios en los productos y en los tamaños de lote. Mediante la automatización parcial se optimizaron la ergonomía y la capacidad en las estaciones. El encadenamiento permitió conservar la flexibilidad y encontrar una solución muy económica; puesto de comprobación: puesto de comprobación de alta tensión eléctrica para la prueba de penetración con una cubierta de protección equilibrada en voladizo que se fija neumáticamente mediante pedal. El puesto de comprobación está completamente aislado y diseñado para una comprobación óptica con la máxima transparencia.

Ventaja para el cliente

- Máxima capacidad mediante la conservación de la flexibilidad mediante sistema parcialmente automatizado

- Alternativa económica a la automatización completa

- Simplificación del montaje mediante el encadenamiento de cada uno de los pasos de trabajo mediante un sistema de PP

- Simplificación del proceso de unión mediante ejecución ergonómica

- El sistema de montaje es modular y por tanto ampliable en los pasos de montaje que se desee

Productos

> Sistema de recirculación de palets con capacidad de acumulación SRF-P 2010

> Transportador de correa dentada

> Palets portapieza

> Perfiles de la serie 50

> Estación de trabajo industrial