Teilautomatisierte Arbeitsplatzverkettung

Aufgabenstellung

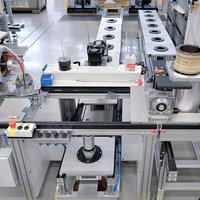

Konzeption, Bau und Inbetriebnahme einer teilautomatisierten Arbeitsplatzverkettung für Rotationsbaugruppen zum Strecken von Synthetikfasern. Die Werkstückträger (WT’s) sind jeweils für Rotor und Gehäuse sowie die montierten Baugruppen in 3 verschiedenen Varianten ausgeprägt. Die Montage erfolgt teilweise auf dem WT, das Gehäuse ist für die unterschiedlichen Montageschritte schwenkbar angeschlossen. Die Werkstattpresse, die Hochzeitstation sowie der Elektroprüfplatz sind im Zuge des Auftrags zu optimieren und in die räumlichen Gegebenheiten ergonomisch und logistisch optimal zu verketten

mk Lösung

Montagearbeitsplatz mit Presse: Integration der mk Werkstattpressen mit Hydraulikaggregat, Betriebsmittel, Dokumentenablage und Prüfplatz in mk Grundgestell aus Profilen der Serie 40. Damit wurde eine optimale Gestaltung der Arbeitsplätze erreicht. Zudem kann durch den modularen Aufbau, der Arbeitsplatz einfach und schnell durch mk Module und Elemente erweitert werden; Hydraulische Werkstattpresse: Die Werkstattpresse ist ausgelegt für Kräfte bis max. 70.000 N, Nennbetrieb mit 2t bei 50bar. Durch die Verwendung des Profils mk 2038.85 konnten 3 Anforderungen vereint werden: Modulare Anschlussmöglichkeiten durch Systemnuten mit soliden Anschlusselementen M12. Kompakte Führung der Druckplatte durch die innen angeordneten Führungsstangen für Laufrollen ø = 10 mm Sinnvoll integrierte, solide Stahlelemente wie das Joch, die Fußplatte und der Amboss, die durch im Profil mk 2038.75 angeordneten Zugstangen mit ø 40 mm in einem geschlossenen Kraftfluss verbunden sind und so die großen Kräfte des Hydraulikzylinders mit maximaler Steifigkeit übertragen können; Hochzeitsstation:

Kundenspezifische Lösung aus dem mk Baukasten zum Stoppen, Vereinzeln, Heben/Senken und Fügen am Knotenpunkt mit minimiertem Einbauraum und optimaler Zugängigkeit für den Bediener; Verkettung: Die Verkettung wurde mittels einer nicht angetriebenen Staurollenkette auf Basis System mk 2010, Kugelrollen-Tischen an den Knotenpunkten und Bereitstellwagen teilautomatisiert ausgeführt. Die Erfahrung des Kunden zeigte, dass eine vollautomatisierte Lösung für die wechselnden Produkte und Losgrößen nicht sinnvoll ist. Durch die Teilautomatisierung wurde Ergonomie und Kapazität an den Stationen optimiert. Durch die manuelle Verkettung wurde die Flexibilität erhalten und eine sehr kostengünstige Lösung gefunden; Prüfplatz: Elektro-Hochspannungs-Prüfplatz zur Durchschlagprüfung mit einer auskragenden, ausbalancierten Schutzhaube, die mittels Fußschalter pneumatisch fixiert wird. Der Prüfplatz ist vollständig isoliert und für eine optische Prüfung mit maximaler Transparenz

ausgelegt.

Kundenvorteil

- Maximale Kapazität bei Erhaltung der Flexibilität durch teilautomatisiertes System

- Kostengünstige Alternative zur Vollautomatisierung

- Montageerleichterung durch Verkettung der einzelnen Arbeitsschritte über WT-System

- Erleichterung des Fügeprozesses durch ergonomische Ausführung

- Montagesystem ist modular und somit um beliebige Montageschritte erweiterbar

Produkte

> Staurollenkettenförderer SRF-P 2010

> Zahnriemenförderer

> Werkstückträger

> Aluprofile Serie 50

> Industriearbeitsplätze