Ein Batteriehersteller für Elektrofahrzeuge fügt einzelne Rundzellen zu Batteriemodulen zusammen. Diese sollen im Wareneingang vollautomatisch überprüft werden. Hierfür wird ein Werkstückträgersystem mit unterschiedlichen Schnittstellen benötigt.

Prozesssicherheit, Schnelligkeit und Flexibilität

Batterien und andere Speicher für elektrische Energie spielen beim Thema Elektromobilität eine Schlüsselrolle. Sie bestimmen in hohem Grade Zuverlässigkeit, Leistung und Preis eines Systems. Durch den massiven Fortschritt der E-Mobilität, entstehen allerorts neue Produktionsstätten für Hochleistungsbatterien. mk unterstützt diesen Prozess mit maßgeschneiderten, leistungsstarken und kosteneffizienten Lösungen für die Anlagenverkettung.

Die Lithium-Ionen-Batterie ist die derzeit führende Batterietechnologie und wird als prismatische, zylindrische und sogenannte Pouch-Zelle produziert. Diese Zelltypen finden sich in fast allen Batterieanwendungen, vom Elektro-Kleingerät bis zum stationären Speicher. Doch der Einsatz in Elektrofahrzeugen scheint maßgebend. Die einzelnen Batteriezellen werden hier in Modulen assembliert, anschließend mehrere Module in Batteriepacks zusammengeführt und diese abschließend ins Fahrzeug integriert. Nach ihrer Nutzung werden Sie dann noch dem Re-Use- bzw Recyclingprozess zugeführt.

Lösungen von mk

Produkte von mk werden über die gesamte Prozesskette der Batterieproduktion eingesetzt. Vom präzisen Handling der Einzelzelle bis zum Transport kompletter Batteriepacks. mk sichert die Kompatibilität der verschiedenen Fertigungslinien und somit eine reibungslose Automatisierung.

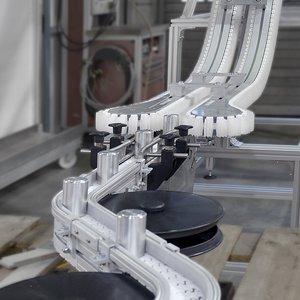

Angefangen im Wareneingang, müssen die Einzelzellen schnell und dynamisch der Weiterverarbeitung zugeführt werden. Für die Erstprüfungen (DMC-Code lesen, reinigen, elektronisch sowie optisch prüfen, NiO-ausschleusen) ist das taktgenaue Vereinzeln und Positionieren der Zellen unerlässlich. Die Fördersysteme wie mk Versaflex und mk Versamove sorgen für hohe Taktzeiten mit außergewöhnlicher Präzision, ohne elektrostatische Aufladung.

Bei der anschließenden Assemblierung der Zellmodule und dem Zusammenfügen dieser zu Batteriepacks, sind eine hohe Wiederhol- und Positioniergenauigkeit in kontrollierter Umgebung entscheidend. Und auch die sichere Integration der fertigen Batteriepacks in das Fahrzeug, mit Gewichten bis 300 kg/m, können mit maßgeschneiderten Transfer- und Handlingsystemen von mk gewährleistet werden.

Weitere Module zur Montageautomation und Prüftechnologie sowie Prozessschritte unter Reinraumbedingungen werden effizient durch unsere Tochter mkf abgedeckt. Auch im Bereich der Zellfertigung (Mischen, Beschichten, Trocknen, Vereinzeln, Greifen oder Dämpfe absaugen) sind die Experten von mkf fachkundig.

Batterie-Rundzellen werden zur Fertigung von Batteriepacks dem Montageprozess zugeführt und müssen lageorientiert auf eine andere Ebene transportiert werden. Das Transportgut soll im Fluss bleiben, d.h. ohne Werkstückträger, mit maximalem Durchsatz und hoher Prozesssicherheit transportiert werden.

Aufgabenstellung

Bei der Produktion von Elektroantrieben für eine Elektro-Geländelimousine wird eine Verkettung mehrerer Bearbeitungsstationen benötigt. Die Verkettung soll über mehrere Ebenen verfügen. Lifte zum Heben, Senken und Drehen transportieren die Werkstückträger auf die entsprechenden…

Aufgabenstellung

Bei der Produktion von Elektroantrieben für eine Elektro-Geländelimousine wurde ein horizontaler Werkstückträgerumlauf benötigt. Werkstück und Werkstückträger wiegen zusammen rund 100 kg pro Werkstückträger, das bedeutet eine Gesamtbelastung von 160 kg pro Meter Förderstrecke. Die…

Aufgabenstellung

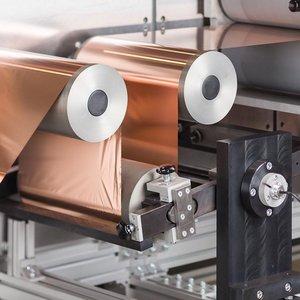

Für ein Forschungsprojekt sollte ein modulares und flexibles Verfahrens- und Anlagenkonzept entwickelt werden. Dabei sollen Metallfolien mit Elektrodenmaterial beschichtet werden, um Lithium-Ionen-Batterien herzustellen. Je nachdem, ob Kathode oder Anode produziert werden, wird als…

Aufgabenstellung

Für ein Forschungs- und Entwicklungsprojekt sollte ein Verfahren und eine Anlage zur Beschichtung von Metallfolien entwickelt werden. Die Metallfolien werden zur Herstellung von Lithium-Ionen Batterien verwendet. Nach dem Beschichten muss die Folie getrocknet werden, bevor sie…