Ligne de déchargement et de triage pour petits porte-charges

Tâche à accomplir

Dans une usine automobile, les petits porte-charges vides sont collectés et nettoyés sur un poste central (centre logistique), puis triés selon leur taille, leur type et leur conception. Les petits porte-charges sont en plastique et en polystyrène, ont les dimensions les plus diverses, de 200 x 200 x 100 mm à 980 x 580 x 200 mm, et un poids maximal de 5 kg/porte-charges. Les récipients sont fournis par lots d’env. 1 000 porte-charges/h.

Une ligne de tri en mesure de contenir les grandes quantités de petits porte-charges et de réagir aux différents débits est désormais indispensable. Plusieurs ouvriers doivent déposer manuellement les caisses et les retirer, également manuellement, sur le poste de tri correspondant. Outre un tri circulaire et plus rapide, l’objectif est de concevoir un processus de travail ergonomique et d’optimiser la planification nécessaire du personnel. L’installation doit être conçue pour fonctionner pendant 3 x 8 h.

De plus, l’investissement doit être rentabilisé dans un délai d’environ 2 ans.

Solution mk

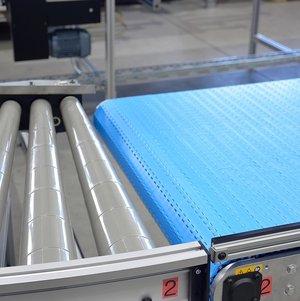

En collaboration avec l’opérateur, un grand circuit comparable à un tapis à bagages dans un aéroport a été conçu. Les petits porte-charges sont transportés en cercle pour être prélevés à la position de déchargement correspondante. La combinaison de convoyeurs à tapis modulaire MBF-P 2040 et de convoyeurs à rouleaux motorisés RBT-P 2255 comprend une ligne de transport d’env. 50 m, sur une surface de base d’env. 18 x 18 m.

Les lignes droites des convoyeurs à tapis modulaire sont extrêmement robustes et nécessitent peu d’entretien. Elles se distinguent par leur fonctionnement silencieux. Un déplacement latéral des caisses ne pose ici aucun problème. Côté opérateur, cela est possible à fleur de surface. Sur le côté opposé, un guidage latéral est monté en tant que butée pour assurer la sécurité lors du dépôt des petits porte-charges. En cas d’endommagement, il est en outre possible de remplacer rapidement certaines pièces. Les courbes sont conçues comme des convoyeurs à rouleaux entraînés, lesquels assurent un entraînement optimal des petits porte-charges. Pour le guidage des caisses, des rouleaux d’orientation sont installés à l’entrée de chaque courbe et des guidages latéraux à la sortie.

Pour accéder à l’intérieur du circuit, l’un des convoyeurs à tapis modulaire fait office d’orifice de maintenance. Le convoyeur est monté sur des roulettes fixes et peut être facilement poussé latéralement hors du circuit. En cas de maintenance, des segments partiels peuvent continuer à fonctionner (scénario d’urgence).

Avantages pour le client

- Commande simple pour s’adapter à différents débits

- Montage et mise en service par le service mk sur place

- Intégration parfaite dans les processus existants

- Optimisation pour le travail des ouvriers sur la bande en marche

Produits utilisés

> Convoyeur à tapis modulaire MBF-P 2040

> Convoyeur à rouleaux RBT-P 2255