Production extrêmement rapide de composants légers

Tâche à accomplir

Lors de la fabrication de produits semi-finis conçus sur mesure en plastiques composites renforcés de fibres (tailored composite blanks), différentes couches de matériau de bobine unidirectionnel renforcé de fibres (appelé UD-Tapes) sont soudées les unes aux autres dans différentes directions à l’aide d’un laser. Ainsi, des structures de renforcement individuelles avec des géométries et des conceptions de couches très variées peuvent être produites. Le Centre pour la construction légère intégrative (AZL) de l’École supérieure polytechnique de Rhénanie-Westphalie (RWTH Aix-la-Chapelle) a mis au point un procédé breveté et récompensé (JEC World Innovation Award, Paris 2019) destiné à automatiser la pose du matériau assistée par laser de manière à pouvoir fabriquer des stratifiés en grande série et de manière économique. Afin de pouvoir mettre en œuvre le procédé, l’AZL avait besoin d’un partenaire expérimenté, lequel savait avec quels moyens l’automatisation pouvait être mise en place et était également en mesure de fournir les composants requis à cet effet.

Solution mk

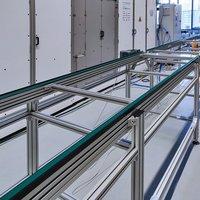

En partenariat avec l’AZL, la société mk a élaboré une ligne d’automatisation en tant que partenaire industriel du projet R&D. Celle-ci transporte les porte-pièces d’une station de dépose à l’autre et fournit de plus l’avance nécessaire dans le processus de pose du matériau assisté par laser. Dans le cadre de ce projet, mk a pu mettre à profit son expérience de longue date en matière d’automatisation, de technique de convoyage et de manipulation de pièces et fournir les composants adéquats.

Le transfert des porte-pièces a lieu par le biais du système de porte-pièces Versamove. Des modules linéaires équipés de courroies dentées sont utilisés pour l’avance. Ceux-ci accélèrent très fortement et répondent ainsi à la précision requise et à l’exigence d’une vitesse de 1 m/s. Afin d’atteindre la cadence nécessaire dans le processus industriel, deux unités linéaires parallèles sont utilisées. Elles fonctionnent indépendamment dans le temps, alternativement l’une par rapport à l’autre. La course de retour à vide a ainsi lieu pendant le temps mort de la pose du matériau.

De plus, mk fournit pour le projet l’habillage de protection, lequel est conçu comme cabine de protection laser. Des joints labyrinthes ont été utilisés, ce qui a permis d’éliminer les fentes laissant passer directement la lumière et le laser. Lors de l’exploitation à l’AZL, il s’est avéré qu’à la sortie du porte-pièces de la cabine laser, des rayons laser trop forts et réfléchis pouvaient s’échapper. Il a fallu ajouter ici un tunnel et équiper la fente de sortie de barres à brosse.

Le projet comprenait deux phases. Lors de la première phase, la faisabilité a été prouvée au moyen d’un prototype fonctionnel. Lors de la seconde étape, l’installation a été complétée par une station optimisée et un circuit de porte-pièces, afin de mettre ensuite en œuvre la production entièrement automatisée et de pouvoir poursuivre les recherches concernant le processus.

Avantages pour le client

- Accès à un savoir-faire de longues années dans la technique de convoyage et l’automatisation

- Conseil et livraison de la technique de convoyage nécessaire

- Expérience dans le travail de projet pour des thèmes R&D

- Possibilité de compléter et de modifier les machines de manière flexible

Produits utilisés

> Circuit de porte-pièces Versamove modifié

> Unité linéaire avec guidage à recirculation de billes

> Habillage de protection contre le rayonnement laser