Installation pour tests Covid rapides avec exigence ESD

Tâche à accomplir

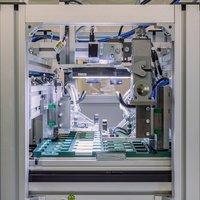

Un fabricant de tests médicaux construit une installation pour la production de tests Covid rapides de détection d’anticorps. L’installation doit être en mesure de produire 40 unités par minute. Pour cela, le client a besoin d’un circuit de porte-pièces, sur lequel les tests sont préparés de manière entièrement automatique par des robots. Dans un autre circuit, les produits finis doivent être traités de manière partiellement automatique et emballés manuellement par les ouvriers. Étant donné que des composants électroniques sensibles sont intégrés dans les tests, l’installation entière se trouve dans une zone de protection ESD. Le concept de protection ESD prévoit d’éviter complètement un chargement électrostatique. La production a lieu dans un local sec avec max. 10 % d’humidité atmosphérique. L’installation est exploitée en trois-huit. En raison de la grande urgence et de la forte demande de tests Covid rapides, l’installation doit être produite, livrée et mise en service le plus rapidement possible.

Solution mk

Au sein du groupe mk Group, la société mkf GmbH a construit l’installation entière, y compris des barrières pour le local sec, des interfaces, le système de commande, et a effectué la mise en service sur place. La maison mère Maschinenbau Kitz a fourni la technique de convoyage requise.

Pour répondre aux besoins de la tâche, le circuit de porte-pièces Versamove plus était la bonne solution. Le circuit a été réalisé avec des convoyeurs à courroie dentée, lesquels sont équipés de glissières antistatiques et de courroies dentées également antistatiques. Le choix des matériaux et des variantes en combinaison avec des raccords de terre garantit qu’aucun chargement ne peut être engendré. Les exigences de la protection ESD requise sont ainsi remplies. De plus, les glissières et les courroies dentées sont résistantes à l’usure et émettent très peu de particules. Le circuit peut s’arrêter, retenir, positionner et séparer. À l’aide des positionneurs, les porte-pièces peuvent être positionnés à 0,1 mm près au niveau des postes d’usinage robotisés dans les directions X, Y et Z. L’espace disponible représentait un défi spécifique : toutes les positions devaient être placées dans une très petite halle de 10 m x 15,5 m. Les constructeurs mk ont résolu le problème en combinant deux circuits prévus à l’origine en un seul circuit. Avec des ascenseurs, le porte-pièce est transporté à un niveau supplémentaire au-dessous de la première ligne de transport. Grâce à des accès rabattables destinés à l’entretien, l’accès à l’intérieur du circuit est garanti. De plus, le temps de livraison exigé, y compris le temps de construction, de fabrication et de montage, était très court. mk est parvenu, dans cette situation particulière, à livrer l’intégralité de la technique de convoyage dans un délai de quelques semaines après la demande.

Avantages pour le client

- Livraison exceptionnellement rapide

- Installation prévue pour composants sensibles ESD

- Compétence en matière de conseil, de planification et de réalisation