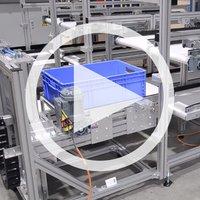

Behälter-Wechselsystem für automatisierten Materialfluss

Aufgabenstellung

Ein Automobilzulieferer für Lichttechnik und Elektronik setzt im Zuge der Standortsicherung auf weitere Automatisierungs-Maßnahmen in seinen bisherigen Prozessen. Für eine effizientere und flexiblere Maschinenauslastung soll der Materialfluss an Spritzgussmaschinen verbessert werden. Kleinladungsträger (KLT) mit darin enthaltenen, mehrlagigen Werkstückaufnahmen müssen einem Roboter-Arbeitsplatz möglichst platzsparend zugeführt, befüllt und wieder abgeführt werden. Für die Bestückung durch den Roboter müssen die Behälter exakt positioniert und aufgrund der empfindlichen Werkstücke produktschonend gestoppt werden. Damit dieser Vorgang vorübergehend autark laufen kann, sollen zudem mehrere KLTs gepuffert werden können.

Lösung von mk

Für diese Anforderung wurden mehrere kompakte Behälter-Wechselsysteme konstruiert. In einem Gestell aus Aluprofilen der Serie 40 befinden sich Gurtförderer GUF-P 2000 auf zwei Ebenen, verbunden durch Kurzhublifte. Die leeren KLTs werden auf der oberen Ebene aufgegeben und dem Roboter zugeführt. Dort werden diese vereinzelt und zentriert, sodass der Roboter sowohl die Werkstückaufnahmen und Zwischenlagen als auch die Werkstücke selbst in den Behältern positionieren kann. Die befüllten KLTs werden mit dem Kurzhublift auf die untere Ebene abgesenkt, dort wieder ausgeschleust und am Ende des Förderers erschütterungsfrei gestoppt. Das System hat die Kapazität drei Behälter pro Ebene zu puffern. Da in manchen Spritzgusswerkzeugen verschiedene Teile gleichzeitig gespritzt werden, besteht die Möglichkeit, mehrere Förderstränge nebeneinander zu legen und so dem Roboter mehrere KLTs parallel bereitzustellen. Dadurch können diese typenrein befüllt werden.

Kundenvorteil

- Gesteigerte Produktivität

- Kostenreduzierung der Produktion

- Geringer Platzbedarf durch kompakte Abmessungen

- Bewährte und langlebige Technik